Uwagi na temat doboru pomp do pompowni melioracyjnych.

Wprowadzenie.

Prawidłowe zaprojektowanie pompowni melioracyjnej wymaga połączenia wiedzy z kilku dziedzin. Obok znajomości melioracji i hydrologii, wymagana jest wiedza z zakresu budownictwa hydrotechnicznego, elektroenergetyki, automatyki, a także z zakresu techniki pompowej. Zamiarem autora niniejszego tekstu jest dostarczenie projektantom pompowni melioracyjnych podstawowych informacji z tej ostatniej dziedziny. Wydaje się to celowe między innymi z tego powodu, że pompy stosowane w tego rodzaju pompowniach cechują się specyficznymi właściwościami. Autor nie jest specjalistą z zakresu melioracji i hydrologii, dlatego zawarte w tekście informacje dotyczące tych działów wiedzy są jedynie ogólnikowe i ograniczone do zakresu koniecznego dla zrozumienia problematyki pompowej.

Pompownie melioracyjne.

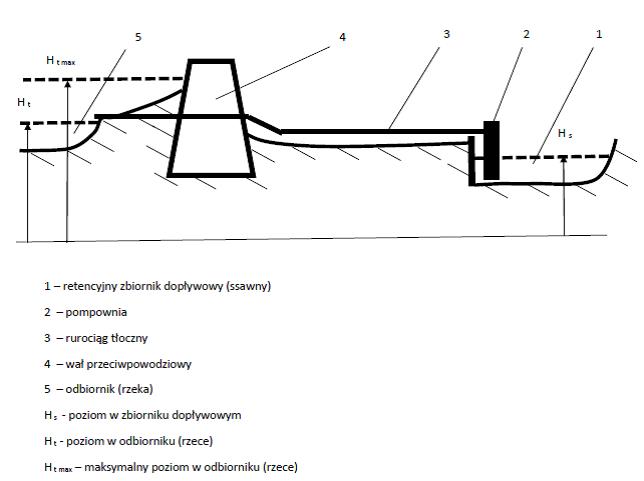

Pompownie melioracyjne stosowane są do odpompowania wód z obszarów, z których ich naturalny, grawitacyjny odpływ nie jest możliwy. Dotyczy to w pierwszym rzędzie naturalnych obszarów depresyjnych lub bezodpływowych lecz również obszarów, z których naturalny odpływ wód został uniemożliwiony w wyniku działalności człowieka, jak na przykład w rezultacie budowy obwałowania sztucznego zbiornika lub wałów przeciwpowodziowych wzdłuż rzek. Przykładowy schemat pompowni melioracyjnej pokazano na rys. 1.

Pompownia posiada z reguły zbiornik (1) gromadzący dopływające wody i dysponujący pewną (zazwyczaj niewielką) retencją, tzn. zdolnością do zgromadzenia określonej objętości. Zadaniem pompowni jest przerzut wody do odbiornika (5) , którym najczęściej jest rzeka lub inny ciek wodny (kanał itp.). Co do zasady poziom wody w odbiorniku jest wyższy niż w zbiorniku dopływowym, gdyż w przeciwnym razie stosowanie pompowni byłoby nieracjonalne pod względem energetycznym, jako że możliwy byłby odpływ grawitacyjny. W typowym przypadku geometryczna różnica poziomów pomiędzy zbiornikiem dopływowym a odbiornikiem H g = H t – H s jest niewielka tzn. rzędu kilku metrów. Oba poziomy mogą ulegać zmianom np. na skutek ilości opadów, topnienia śniegu itp. O ile jednak poziom w zbiorniku dopływowym może być w znaczniej mierze kontrolowany poprzez zmianę wydajności pompowni, to na poziom wody w rzece będącej odbiornikiem nie ma w praktyce wpływu. Poziom wody w rzece z reguły przez większość czasu zbliżony jest do pewnej średniej wartości H t , i przy takiej wartości pompownia powinna pracować z maksymalną sprawnością energetyczną. Należy jednak uwzględnić, że w pewnych okresach poziom w odbiorniku może wzrastać do H tmax i pompownia musi być zdolna do pracy przy tak podwyższonym stanie wody, aczkolwiek w takim przypadku praca z optymalną sprawnością może nie być już możliwa.

Dopływy do pompowni melioracyjnych są z reguły znaczne w porównaniu do innych rodzajów pompowni, tzn. liczone co najmniej w tysiącach metrów sześciennych na godzinę. Dopływy te wykazują zmienność związaną z pogodą, porą roku itp., a okresowo osiągają ekstremalnie wysokie wartości. Należy zdawać sobie sprawę, że budowa pompowni zdolnych do przyjęcia każdych, nawet katastrofalnych, powodziowych dopływów nie jest możliwa. Pompownie powinny być projektowane tak, aby w określonym, typowym zakresie dopływów pracować z maksymalnie wysoką sprawnością energetyczną, gdyż decyduje to o kosztach eksploatacji poprzez koszty energii. Powinny także wykazywać zdolność do przepompowania dopływu zwiększonego w pewnym zakresie. Ponieważ takie zwiększone dopływu występują jedynie w krótkich okresach, sprawność pompowania nie musi być w takich awaryjnych przypadkach podstawowym kryterium projektowania, musi natomiast występować zdolność do osiągnięcia założonej, maksymalnej wydajności. Należy pogodzić się z faktem, że pompownia nie będzie w stanie uchronić terenu przed zalaniem w wyjątkowych przypadkach gdy dopływy przekroczą tę maksymalną wartość.

Jak z tego wynika, podstawą do zaprojektowania pompowni melioracyjnej pracującej z optymalną sprawnością są dane hydrologiczne dotyczące poziomu wody w odbiorniku oraz wielkości dopływu. Typowy zakres pracy powinien być określony precyzyjnie. Nie powinno to być problemem w przypadku modernizacji pompowni pracującej od dłuższego czasu, gdyż powinny wtedy być dostępne dane zarejestrowane na przestrzeni poprzednich lat eksploatacji. Natomiast maksymalne parametry pompowni muszą być określone arbitralnie jako pewna wielokrotność normalnych parametrów z uwzględnieniem kosztów związanych z podwyższaniem parametrów.

Należy dodać, że w przypadku gdy w wyniku powodzi dojdzie do zalania terenu, na którym pracuje pompownia (jak na rys.1) to usuwanie skutków drogą pompowania wody za wał jest rozwiązaniem wątpliwym. Jeśli poziom wody w odbiorniku jest ponownie niski, to bardziej skuteczne i mniej kosztowne pod względem energetycznym jest wykonanie przerwy wale umożliwiającej spływ grawitacyjny. Korzystnym rozwiązaniem byłoby przygotowanie na taką okoliczność zamykanych przepustów w wałach.

Dla pracy pompowni istotne znaczenie ma sposób odprowadzenia wody do odbiornika. W niektórych przypadkach może się to odbywać otwartym kanałem. W przypadku stosowania rurociągów (poz. 3, rys.1) należy przestrzegać poniższych zasad mających znaczny wpływ na energochłonność pompowania:

- Wylot rurociągu, co do zasady powinien się znajdować na poziomie wody w odbiorniku. Umieszczenie wylotu powyżej tego poziomu powoduje wzrost zużycia energii na zbędne zwiększanie energii potencjalnej wody, która to energia jest następnie tracona w swobodnym spadku po wypływie z rurociągu. Umieszczanie wylotu poniżej poziomu w odbiorniku nie powoduje oszczędności energii, gdyż wysokość geometryczna pompowania jest liczona wtedy do tego poziomu.

- Jeśli do pokonania jest wał przeciwpowodziowy (poz. 4, rys.1) to rurociąg powinien w miarę możliwości przechodzić przez niego. Prowadzenie rurociągu ponad wałem co prawda nie musi powodować znacznego zwiększenia zużycia energii, gdyż jeśli rurociąg po przeciwnej stronie wału schodzi w dół to działa efekt lewara (aczkolwiek tylko wtedy gdy przepływ odbywa się pełnym przekrojem). Zwiększają się jednak w pewnym stopniu straty przepływu. Co najważniejsze jednak, prowadzenie rurociągu ponad wałem powoduje, że w przypadku startu pompy na pusty rurociąg musi ona pokonać większą wysokość podnoszenia, co powoduje konieczność zainstalowania silnika większej mocy. Jeśli wylot z rurociągu znajduje się na średnim poziomie wody w odbiorniku, a rurociąg przechodzi przez wał (jak na rys.1) to należy zainstalować klapy zwrotne uniemożliwiające przepływy powrotne w przypadku zwiększenia się poziomu w odbiorniku.

- Należy minimalizować straty przepływu w rurociągach gdyż odpowiadają one za znaczą część zużycia energii. Jeśli całkowita wysokość podnoszenia pompowni jest rzędu kilku metrów to kilkadziesiąt centymetrów strat powoduje zwiększenie zużycia energii rzędu dziesięciu procent. Aby tego uniknąć należy stosować średnice odpowiednie do wydajności, ograniczyć ilość armatury na rurociągu do niezbędnego minimum oraz stosować armaturę o minimalnych oporach w stanie otwartym. W szczególności dotyczy to klap zwrotnych, które powinny być wyposażone w przeciwwagi, tak aby otwierały się bez konieczności znacznego zwiększania ciśnienia przed nimi, a po otwarciu stawiały minimalny opór dla przepływu.

- Wskazane jest stosowanie dyfuzorów zmniejszających prędkość na wypływie z rurociągu. Zalecana przez normy prędkość przepływu w rurociągach jest na poziomie 2-3 m/s. Odpowiada to energii kinetycznej v2/2g odpowiadającej wysokości 20 – 46 cm. Energia ta stanowi w całości stratę wylotową o takiej wartości. Dlatego celowe jest spowolnienie prędkości na wypływie (związane z zamianą energii kinetycznej na ciśnienie) drogą stosowania zwiększenia przekroju rurociągu na wypływie. Może to dać stałą oszczędność zużycia energii rzędu kilku procent.

Specyfika pomp stosowanych w pompowniach melioracyjnych.

Jak wynika z powyższego w typowym przypadku w pompowniach melioracyjnych zastosowanie znajdują pompy o wydajności rzędu kilku tysięcy metrów sześciennych na godzinę i wysokości podnoszenia rzędu kilku metrów. Na takie parametry stosuje się pompy śmigłowe o przepływie osiowym. Są one zaliczane do grupy pomp wirowych, lecz wykazują daleko idącą odmienność w stosunku do innych pomp tej kategorii. Już sama zasada ich działania jest inna. O ile w pozostałych pompach wirowych mechanizm przekazywania do cieczy energii przez wirnik oparty jest głównie o wykorzystanie działania siły odśrodkowej to w przypadku pomp śmigłowych mechanizm ten ma mniejsze znaczenie gdyż przepływ odbywa się w kierunku osiowym. Dla rozpędzania cieczy (czyli przekazywania jej energii kinetycznej) znaczenie ma różnica ciśnień występująca po obu stronach łopatki. Z tego powodu w pompach śmigłowych należy stosować łopatki o specjalnych profilach hydrodynamicznych.

Charakterystyki pomp śmigłowych mają specyficzny przebieg. Cechują się one znaczną stromością, co oznacza, że przy zmianie wydajności silnie zmienia się wysokość podnoszenia. Ujmując to inaczej, można stwierdzić, że pompa śmigłowa w przypadku wzrostu ciśnienia po stronie tłocznej jaki musi pokonać „stara się” utrzymać stałą wydajność. Pompy śmigłowe mają zatem znaczną zdolność do dostosowania się do pracy przy zmiennej wysokości podnoszenia.

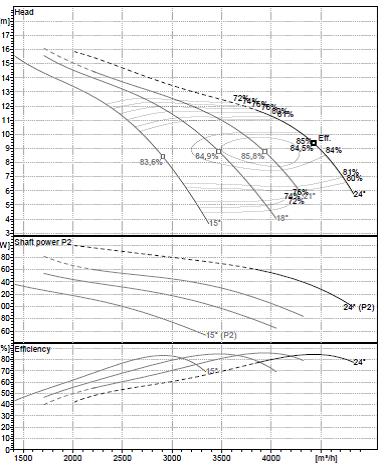

Oczywiście, stromość charakterystyki nie powinna być oceniana optycznie, bo widoczny efekt stromości można uzyskać zmieniając skalę wykresu. Ocena stromości polega na obliczeniu gradientu charakterystyki czyli ΔH / ΔQ. Dla zademonstrowania różnic na rys. 2 pokazano przykładową charakterystykę pompy śmigłowej, a na rys. 3 przykładową charakterystykę pompy odśrodkowej dwustrumieniowej.

Pompa śmigłowa o charakterystyce jak na rys. 2 posiada parametry nominalne Q = 3900 m3/h i H = 8.8 m. Przy spadku wydajności o 20% czyli do 0.8 Qn (3120 m3/h) wysokość podnoszenia rośnie do 12.3 m, a zatem o 3.5 m czyli około 40% Hn.

Dla porównania pompa odśrodkowa o charakterystyce jak na rys. 3 posiada parametry nominalne Q = 1050 m3/h i H = 44.5 m. Przy spadku wydajności o 20% czyli do 0.8 Qn (840 m3/h) wysokość podnoszenia rośnie do 48.5 m, a zatem o 4 m czyli około 9% Hn.

Pompy śmigłowe wykazują też większa stromość charakterystyki sprawności, co jest niekorzystne gdyż oznacza to, że wykazują wysoką sprawność w węższym zakresie wydajności. Dla przykładu, obie pompy z rys. 2 i 3 wykazują sprawność maksymalną zbliżoną do 86%. Porównajmy zakresy pracy, w którym pompy te pracują ze sprawnością powyżej 0.9 sprawności maksymalnej czyli 0.9 x 86% = 77.4 %. Jak widać z powyższych charakterystyk pompa śmigłowa utrzymuje sprawność powyżej 77.4 % w zakresie od około 0.86 Qn do około 1.13 Qn, a pompa odśrodkowa w zakresie od około 0.57 Qn do około 1.43 Qn, czyli niemal trzykrotnie szerszym.

Skutkiem tego, że charakterystyka pompy śmigłowej jest stroma (czyli że wydajność spada wolno ze wzrostem wysokości podnoszenia) jest to, że ze wzrostem wysokości podnoszenia (czyli ze spadkiem wydajności) rośnie pobór mocy, osiągając wartość maksymalną przy Q =0 czyli przy zamkniętej zasuwie. Dławienie pomp śmigłowych powoduje zatem wzrost poboru mocy. Jest to zjawisko odwrotne w stosunku do innych rodzajów pomp, które najczęściej przy zamkniętej zasuwie wykazują najmniejszy pobór mocy. Pompa śmigłowa w optymalnym zakresie pracy wykazuje zatem znacznie niższy pobór mocy niż przy niskich wydajnościach. Ze względów ekonomicznych zazwyczaj stosuje się silniki napędowe dobrane na optymalny zakres pracy, co oznacza, że przy silnym zadławieniu pompy silnik zostaje przeciążony. Dla przykładu pompa o charakterystyce z rys. 2 w optymalnym zakresie pracy ( tj. około Q = 3900 m3/h i H = 8.8 m) wykazuje pobór mocy na poziomie 110 kW. Gdyby stosować powszechne reguły dotyczące doboru rezerwy mocy silnika, to najzupełniej wystarczyłby silnik o mocy 132 kW. To by jednak oznaczało, że ze względu na przeciążenie, wydajność nie mogłaby spadać poniżej 3500 m3/h lub inaczej mówiąc wysokość podnoszenia nie mogłaby rosnąć powyżej 11 m. Z tego względu do pompy takiego typu zalecany byłby silnik o mocy 160 kW, który wystarcza do pracy pompy na odcinku charakterystyki zaznaczonej na rys. 2 liniami ciągłymi. Praca na jeszcze niższych wydajnościach, na odcinku charakterystyki zaznaczonym liniami przerywanymi wymagałaby silnika jeszcze większej mocy. W szczególności, aby umożliwić start pompy przy zamknie tej zasuwie konieczny byłby silnik o mocy co najmniej 250 kW. Takie rozwiązanie jest jednak niekorzystne ze względy na gabaryt, masę i cenę silnika, ze względu na konieczność zaprojektowania całego układu zasilania na wyższą moc, a także ze względu na fakt, że silnik o tak wysokiej mocy w optymalnym zakresie pracy pompy byłby niedociążony, a zatem wykazywał niższą sprawność. Z powyższych powodów do napędu pomp śmigłowych stosuje się zazwyczaj silniki o mocach dobranych na przewidywany, optymalny zakres pracy, które nie umożliwiają pracy pompy przy skrajnie niskich wydajnościach. Pompownie powinny być zatem tak projektowane aby start pompy nie odbywał się przy zamkniętej zasuwie.

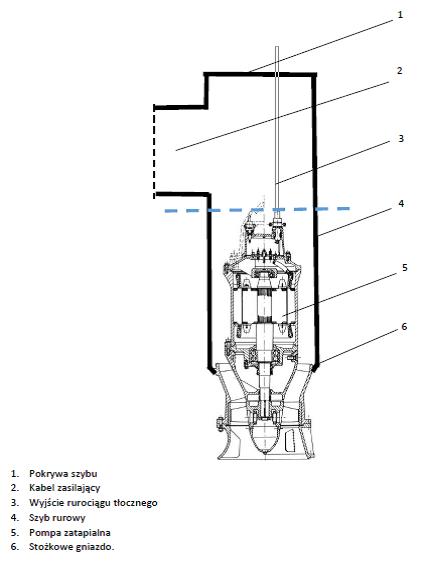

Pompy śmigłowe najczęściej pracują w układzie pionowym, aczkolwiek znane są też rozwiązania w układzie poziomym, gdzie wał pompy wychodzi przez kolano na zewnątrz rurociągu, do poziomego silnika napędowego. Tradycyjne rozwiązanie polegało na zastosowaniu tzw. wałowych pomp pionowych, których zespół hydrauliczny zanurzony był w wodzie, pompowana ciecz przepływała rurą wzdłuż wału i była odprowadzana w bok przez kolano, a stacjonarny silnik umieszczony był powyżej na osobnej podstawie. W ostatnim czasie powszechne zastosowanie znajdują pompy śmigłowe w wersji zatapialnej, w których wirnik montowany jest bezpośrednio na końcówce wału silnika elektrycznego, a silnik jest uszczelniony przez uszczelnienia mechaniczne pracujące w komorze olejowej. Powodem stosowania pomp zatapialnych jest oszczędność kosztów przy budowie infrastruktury pompowni. Pompy są najczęściej instalowane w tzw. szybach rurowych. Przykładowy wariant takiego sposobu instalacji pokazany jest schematycznie na rys. 4. Pompa stanowiąca całość z silnikiem jest opuszczana w głąb szybu i osadzana pod własnym ciężarem w stożkowym gnieździe znajdującym się na spodzie szybu. Po instalacji pompy szyb zamykany jest od góry pokrywą zawierającą uszczelnione wyjście kabla zasilającego. Wypływ wody odbywa się poziomym rurociągiem wychodzącym prostopadle z szybu. Na szkicu na rys. 4 pokazano proste wyjście rurociągu. Ze względu na wspomnianą wyżej konieczność minimalizacji strat przepływu wskazane jest zastosowanie bardziej złożonych rozwiązań konstrukcyjnych wyjścia rurociągu z szybu zapewniających minimalizację współczynnika oporu.

Celem uniknięcia nadmiernego poboru mocy podczas uruchomienia pompy w trakcie jej postoju rurociąg tłoczny nie musi być zalany. Woda może opaść do poziomu w zbiorniku dopływowym (linia przerywana na rys. 4). Po starcie pompa pracuje przy minimalnej wysokości podnoszenia lecz na skutek wysokiej wydajności w krótkim czasie wypełni rurociąg.

Regulacja parametrów pomp w pompowniach melioracyjnych .

Prawidłowy dobór pomp powinien umożliwić ich pracę z maksymalną sprawnością energetyczną. Zagadnienie to byłoby proste, gdyby pompownia pracowała w jednym, stałym punkcie pracy określonym przez wydajność Q oraz wysokość podnoszenia H. W praktyce jednak oba te parametry się zmieniają. Wymagana wydajność zależy od wielkości dopływu wód, zależnej od warunków atmosferycznych i pory roku. Podobnie zmienia się wysokość geometryczna wynikająca głównie z poziomu wody w odbiorniku. Jeśli zwiększony dopływ wynika z intensywnych opadów to na ogół towarzyszy mu wzrost wysokości podnoszenia gdyż poziom wody w odbiorniku rośnie. Nie musi to być jednak regułą gdyż zwiększenie poziomu wody w rzece będącej odbiornikiem może wynikać z opadów, jakie wystąpiły w górnej części jej zlewni, podczas gdy w okolicy pompowni zwiększone dopływy nie wystąpiły. Wynika z tego, że pomiędzy wymaganą wydajnością a wysokością podnoszenia nie ma ścisłej relacji, a pompownia powinna być zdolna do pracy przy różnych kombinacjach Q i H. Można jedynie stwierdzić, że mało prawdopodobna jest sytuacja kiedy zwiększonemu dopływowi towarzyszy spadek wysokości podnoszenia, co by odpowiadało charakterystyce pompy pracującej bez żadnej regulacji. Jakaś metoda regulacji parametrów pompowni jest zatem potrzebna.

W przypadku pomp śmigłowych niekorzystna jest regulacja przez dławienie polegająca na doborze pomp z nadmiarem wydajności oraz dławieniu zaworem w przypadku gdy wymagana jest wydajność zmniejszona. W przypadku pomp śmigłowych spadkowi wydajności związanemu z dławieniem towarzyszy wzrost poboru mocy, a zatem dławienie, które nigdy nie jest korzystną pod względem energetycznym metodą regulacji, w tym przypadku jest wyjątkowo szkodliwe.

Stromość charakterystyki pomp śmigłowych jest cechą korzystną w tym sensie, że pozwala im utrzymać wydajność oraz utrzymać się w korzystnym zakresie sprawności przy wysokości podnoszenia zmieniającej się w stosunkowo szerokim zakresie. Dla przykładu pompa śmigłowa o charakterystyce jak na rys. 2 o parametrach nominalnych Q = 3900 m3/h i H = 8.8 m i sprawności maksymalnej 85.8% pracuje ze sprawnością powyżej 0.9 ɳ max przy wysokości podnoszenia od 5.5 do 11.5 m zmieniając wtedy wydajność od 4400 do 3350 m3/h. Zatem przy bardzo znacznych zmianach wysokości podnoszenia (od 0.625 do 1.31 Hn) jest w stanie pracować ze sprawnością powyżej 0.9 ɳ max utrzymując się w zakresie wydajności 0.86 do 1.13 Qn. Oznacza to, że pompy śmigłowe bez dodatkowej metody regulacji są w stanie dostosować się do znacznych zmian wysokości podnoszenia, np. spowodowanych zmianą poziomu wody w odbiorniku, bez dużej zmiany wydajności.

Stromość charakterystyki powoduje jednocześnie, że pompy śmigłowe pracując przy wysokości podnoszenia zmieniającej się w niewielkim zakresie nie są w stanie samoczynnie zmieniać wydajności, a zatem dostosowanie się do zmiennej wielkości dopływu wymaga pewnej metody regulacji.

Konstrukcja pomp wirowych umożliwia regulację przez zmianę ustawienia kąta łopatek wirnika. (rys. 5) Jest to metoda regulacji korzystna w warunkach gdy należy zmieniać wydajność w szerokim zakresie przy stałej wysokości podnoszenia. Jak widać z charakterystyki pokazanej na rys. 5 pole pracy z najwyższą sprawnością układa się niemal poziomo, wzdłuż linii H = const. Niestety, zastosowanie mechanizmu zmiany kąta ustawiania łopatek możliwe jest tylko w większych pompach stacjonarnych wałowych, natomiast w zatapialnych pompach śmigłowych mniejszej i średniej wielkości ta metoda regulacji z reguły nie jest stosowana.

Parametry pomp śmigłowych regulować można również przez zmianę prędkości obrotowej. (rys. 6) Przy zastosowaniu tej metody regulacji pole pracy z optymalną sprawnością, jak wynika z charakterystyki na rys. 6, położone jest wzdłuż paraboli co powoduje, że przy pracy ze stałą wysokością podnoszenia i zmienną wydajnością pompa dość szybko wychodzi z optymalnego zakresu sprawności. Ponadto, ze wzrostem prędkości obrotowej szybko wzrasta pobór mocy, a zatem dla regulacji wydajności w szerokim zakresie należałoby zastosować napęd (silnik- falownik) wysokiej mocy.

Przy pracy ze stałą (w przybliżeniu) wysokością podnoszenia wydajność pompy da się efektywnie regulować tylko w pewnym otoczeniu wydajności nominalnej (rzędu wydajność nominalna +/- 25%). Jeśli natomiast wydajność pompowni ma się zmieniać w szerszym zakresie to regulacja jednej pompy staje się nieefektywna. W takim przypadku konieczne staje się zastosowanie kilku pomp pracujących równolegle i włączanie do pracy odpowiedniej ich liczby. Korzystne może być zastosowanie nie kilku pomp o tej samej wydajności lecz o wydajności zróżnicowanej. Na przykład, jeśli wydajność pompowni ma się zmieniać od 0.5 Q do 3 Q, to zamiast stosowania trzech pomp o wydajności Q korzystniejsze może być zastosowanie dwu pomp o wydajności 0.5 Q i dwu o wydajności Q, gdyż wtedy można uzyskać łączne wydajności 0.5Q , Q , 1.5Q , 2Q , 2.5Q oraz 3Q, czyli wymagany zakres wydajności jest pokryty z mniejszym interwałem pomiędzy optymalnymi wydajnościami pompowni.

Wydajności pośrednie pomiędzy wydajnościami będącymi wielokrotnością wydajności nominalnych poszczególnych pomp można uzyskać przez doregulowanie jedną z dwu metod:

a) Zastosowanie regulacji przez zmianę prędkości obrotowej na jednej lub kilku pompach

b) Dopasowanie wydajności pompowni do wielkości dopływu poprzez zmianę czasu pracy pomp. Takie rozwiązanie pozwala na pracę pompy przy optymalnej sprawności lecz wymaga istnienia zbiornika dopływowego o znacznej retencji celem umożliwienia zgromadzenia nadmiaru dopływającej wody w okresie pracy z mniejszą ilością pomp.

Jeśli poziom wody w odbiorniku utrzymuje się na stałym w przybliżeniu poziomie to regulacja parametrów pompowni melioracyjnej polega na zastosowaniu jednej z opisanych wyżej sposobów regulacji wydajności przy stałej wysokości podnoszenia. Stałość (przybliżona) wysokości podnoszenia przy zmiennej wydajności wynika z tego, że w prawidłowo zaprojektowanej pompowni melioracyjnej straty przepływu powinny być nieznaczne, a zatem charakterystyka rurociągu powinna być płaska.

Innego rodzaju zagadnienie powstaje w przypadku gdy pompownia musi zapewnić określoną wydajność przy znacznych zmianach wysokości podnoszenia przekraczających zakres możliwy do pokonania przez pompę wynikający ze stromości jej charakterystyki. Taka sytuacja zachodzi np. gdy poziom wody w odbiorniku gwałtownie rośnie. Można w takich sytuacjach stosować regulację przez zmianę prędkości obrotowej jednak, jak wynika z charakterystyki na rys. 6 zwiększanie wysokości podnoszenia przy stałej wydajności drogą zwiększania prędkości obrotowej powoduje szybkie wyjście poza obszar optymalnej sprawności co jest akceptowalne w sytuacjach alarmowych. Zwiększanie prędkości obrotowej powoduje jednak gwałtowny wzrost poboru mocy co wymaga zainstalowania napędów (silnik – falownik) o odpowiedniej mocy. Nie tylko zwiększa to koszt inwestycyjny lecz także powoduje że napęd dobrany na stan alarmowy w normalnym trybie pracy pracuje ze znacznym niedociążeniem, a zatem z obniżoną sprawnością.

Alternatywą może być stosowanie pomp różnego typu, o zbliżonej wydajności lecz zróżnicowanej wysokości podnoszenia: pomp o zwiększonej wysokości podnoszenia pracujących sporadycznie w stanach alarmowych oraz pomp o mniejszej wysokości podnoszenia pracujących w normalnych warunkach.

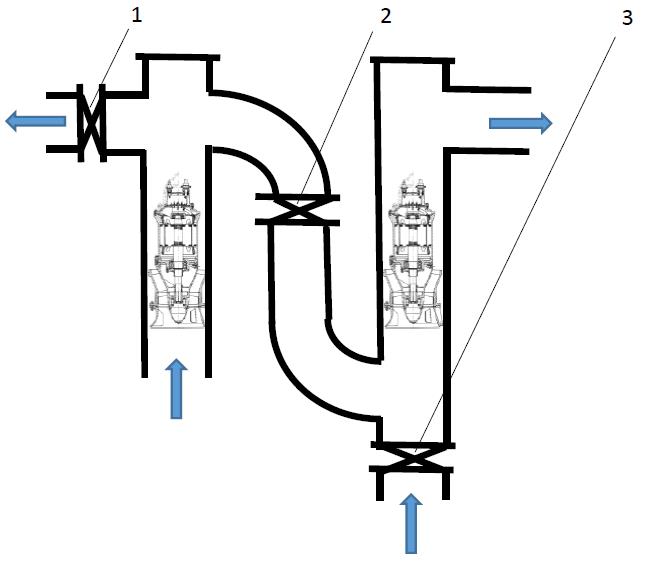

Interesującym rozwiązaniem może być instalacja pomp pozwalająca na ich pracę zarówno w układzie równoległym jak szeregowym rys. 7. Wymaga to zastosowania połączenia pomiędzy dwoma szybami rurowymi oraz zasuw odcinających. W normalnych warunkach pracy (niższe wysokości podnoszenia) zasuwa 2 jest zamknięta, a zasuwy 1 i 3 są otwarte. Obie pompy mogą wtedy pracować równolegle. Natomiast w stanach alarmowych gdy wymagane jest podwojenie wysokości podnoszenia po zamknięciu zasuw 1 i 3 oraz otwarciu zasuwy 2 pompy pracują w układzie szeregowym generując wymaganą wysokość podnoszenia. W takim przypadku zbędne jest instalowanie na którejkolwiek z pomp napędu o zwiększonej mocy.

Monitoring i sterowanie pracy pomp w przepompowniach melioracyjnych.

Obecny poziom rozwoju techniki pozwala na budowę pompowni pracujących bez obsługi. Pompy mogą być wyposażone w czujniki rejestrujące parametry ich pracy i pozwalające na ocenę stanu technicznego takie jak: temperatura łożysk i uzwojeń silnika, czujnik obecności wody w komorze olejowej uszczelnień, czujnik zawilgocenia silnika, kontrola kierunku obrotów i tym podobne w zależności od typu pompy. Dane dostarczane przez czujniki mogą być przekazywane zdalnie do centralnego systemu np. za pomocą sieci GSM, a tam archiwizowane. Dostarczone przez producenta dane o poziomach ostrzegawczych i alarmowych poszczególnych sygnałów mogą służyć do racjonalnego planowania przeglądów i remontów.

Z punktu widzenia efektywności energetycznej istotny jest sposób sterowania pompami w przypadku gdy stosowany jest pewien sposób regulacji parametrów pompowni. W najprostszym przypadku dostosowanie wydajności pompowni do wielkości dopływu polega wyłącznie na włączaniu i wyłączaniu odpowiedniej liczby pomp w oparciu o czujnik poziomu wody w zbiorniku dopływowym. Po przekroczeniu określonego poziomu włączane są dodatkowe pompy, a gdy poziom opada poniżej dolnego progu, są wyłączane. W takim przypadku kryterium optymalizacji zużycia energii jest bardzo proste – poziom w zbiorniku dopływowym należy utrzymywać możliwie wysoko. Ograniczeniu podlega jedynie różnica pomiędzy poziomem załączenia a wyłączenia pomp. Z punktu widzenia energetycznego oba poziomy powinny znajdować się jak najwyżej, lecz zbyt mała różnica pomiędzy nimi powodowałaby z byt częste włączanie i wyłączanie pomp, co niekorzystnie mogłoby wpłynąć na ich trwałość.

W sytuacji gdy oprócz włączania i wyłączania pomp istnieje możliwość bardziej precyzyjnego doregulowania wydajności, np. przez zmianę prędkości obrotowej jednej lub kilku pomp wybór optymalnego tryby pracy nie jest już oczywisty. Dla każdej z możliwych kombinacji dopływu Q i wysokości podnoszenia H możliwe są różne tryby pracy pompowni różniące się ilością pracujących pomp, długością okresu pracy pomiędzy włączeniami i wyłączeniami oraz prędkością obrotową pomp regulowanych. Przykładowo, dla jednej pompy z regulowaną prędkością obrotową tę samą ilość wody można przepompować pracując krócej z wyższą prędkością obrotową lub dłużej z niższą prędkością, a zużycie energii w obu przypadkach będzie się różnić. Dla większej ilości pomp regulowanych zagadnienie jeszcze bardziej się komplikuje na skutek zwiększenia liczby możliwych kombinacji sposobu pracy. Obsługa o typowym stopniu znajomości techniki pompowej nie jest na ogół w stanie samodzielnie wybrać optymalnego pod względem energetycznym trybu pracy pompowni. Dla uzyskania optymalnych wskaźników energochłonności wskazane jest zatem opracowanie instrukcji pracy pompowni w zależności od aktualnych parametrów Q i H. Instrukcja taka może przyjąć postać algorytmu automatycznego sterowania pompownią. Opracowanie takiego algorytmu zapewniającego eksploatację pompowni przy minimalnym zużyciu energii nie jest zadaniem banalnym i wymaga znajomości techniki pompowej. Nie powinno być zatem powierzane firmom specjalizującym się wyłącznie w informatyce i automatyce przemysłowej. Opracowanie optymalnego algorytmu wymaga analizy charakterystyk pomp oraz ich współpracy z konkretnym układem. W jego opracowaniu wskazany jest zatem udział producenta pomp lub innej firmy specjalizującej się w technice pompowej. Optymalne algorytmy sterowania pracą pompowni mogą się istotnie różnić dla poszczególnych przypadków, nie jest zatem wskazane stosowanie jednego, ogólnego algorytmu dla wszystkich pompowni melioracyjnych. Powinien on zostać co najmniej skalibrowany, bądź zmodyfikowany dla poszczególnych pompowni w zależności od specyfiki ich pracy. Optymalny algorytm sterowania pompownią powinien być rozpatrywany już na etapie jej projektowania gdyż bez tego nie jest możliwe dokonanie wyboru rozwiązania zapewniającego minimum zużycia energii.

Podsumowanie.

Podstawą prawidłowego doboru pomp do pompowni melioracyjnej musi być określenie pola wymaganych parametrów, przy czym powinno ono być podzielone na dwa zakresy:

- Zakres pracy podstawowej, występujący przez co najmniej 90% czasu. Zakres ten powinien być pokryty przez pompy pracujące ze sprawnością energetyczną możliwie bliską maksymalnej. Pokrycie całego zakresu wymaganych w podstawowej pracy parametrów wymaga zastosowanie efektywnej metody regulacji, której wybór powinien uwzględniać optimum pomiędzy kosztem inwestycyjnym a kosztem zużycia energii. Optimum to można określić stosując tzw, metodę LCC czyli przez poszukiwanie minimum całości kosztów pompowania na przestrzeni lat uwzględniającego zarówno koszty inwestycyjne jak i koszty eksploatacji.

- Zakres pracy alarmowej przy zwiększonych parametrach. Dobór pomp w tym przypadku powinien zapewnić uzyskanie przez pompownię wymaganej wydajności przy określonej wysokości podnoszenia. Kryterium wyboru powinien tu być głównie minimalny koszt inwestycyjny gdyż przy sporadycznej pracy w warunkach alarmowych sprawność energetyczna ma mniejsze znaczenie.

- Jeśli stosowane są bardziej złożone systemy regulacji parametrów to pełne wykorzystanie dostarczanych przez nie możliwości w zakresie oszczędności energii wymaga zastosowania określonego trybu eksploatacji, którego wybór może przekraczać kompetencje obsługi. Wskazane jest zatem opracowanie przez specjalistów z zakresu techniki pompowej optymalnego algorytmu sterowania, który będzie realizowany przez automatyczny system komputerowy w oparciu o wskazania czujników pomiarowych.

Wybór optymalnego rozwiązania dla konkretnej pompowni w znacznej mierze zależy od zakresu zmienności wymaganych parametrów zarówno w trybie pracy normalnej jak i alarmowej. Powielanie jednego rozwiązania pompowni melioracyjnej nie zawsze musi być optymalne. W zależności od wymaganych parametrów należy analizować i wybrać jedno z rozwiązań omawianych w artykule.

dr inż. Grzegorz Pakuła