„Szóste dziesięciolecie” – Józef Raczko

„Szóste dziesięciolecie”

Trwały już intensywne działania w kierunku budowy nowego zakładu. Rolą członków Komitetu Budowy Nowego Zakładu było czuwanie nad tym, aby inicjatywy włożone przez nich do samego projektu i do wykonania nie były wypaczone. Należy zaakcentować rolę w Komitecie inżyniera Łazarkiewicza, który — jako wybitny umysł konstruktorski — dał z siebie wszystko, aby niczego w projekcie i w wykonaniu nie opuścić i nie zaniedbać. Z inżynierem Łazarkiewiczem w okresie budowy nowej siedziby fabryki współpracował inż. Mieczysław Stępniewski, zastępca i przewidziany następca inżyniera Łazarkiewicza. Wniósł on wiele wysiłku i myśli twórczej w czasie budowy. Szczególnie zajmowała go stacja prób. Walczył o to, aby ta część zakładu wykonana była pod szerokim kątem praktycznej użyteczności. Do tej dwójki należy dołączyć inżyniera Kabałę, który jako członek Komitetu odegrał szczególną rolę. Z nim się liczono. Wszędzie był, wszystko widział praktycznymi oczami kierownika rozruchu, a później kierownika działu głównego mechanika. W Komitecie Budowy bardzo ważną rolę odgrywał Stanisław Grossinger. Pomagała mu pełniona funkcja sekretarza POP. Uważam, że można o nim powiedzieć, że z tej roli w Komitecie wywiązał się dla zakładu dobrze. W roku 1960 rozpoczęto realizację inwestycji na Żeraniu Wschodnim, przy ulicy Odlewniczej 1.

Sprawę budowy nowego obiektu przejęła służba inwestycyjna, której dyrektorem został tow. Leon Lenobel. Powołano Dyrekcję Zakładu w Budowie. Po jej likwidacji dyrektor Lenobel powołany został na dyrektora do spraw ekonomicznych na Żeraniu.

Dawny frontowy żołnierz Leon Lenobel był dyrektorem Zakładu w Budowie, a po uruchomieniu fabryki na Żeraniu został zastępcą dyrektora WFP ds. ekonomicznych.

Wspomnieć trzeba o dużych zasługach dla zakładu w okresie budowy i w dalszych latach

głównego specjalisty do spraw inwestycyjnych inż. Janusza Walczyńskiego. Na Grochowskiej był przez pewien okres głównym inżynierem. Z tego stanowiska został powołany przez dyrektora inż. Dolińskiego do organizującej się Dyrekcji Zakładu w Budowie. Inżynier Walczyński lubił budować, brał też czynny udział w powstaniu zakładowego Domu Profilaktyczno-Wypoczynkowego w Złockiem koło Muszyny. Zmarł po parotygodniowej chorobie 14 lipca 1980 roku.

Na Żeraniu, zgodnie z projektem, równocześnie z fabryką miał powstać wydział odlewni. Jednak ze względów deglomeracyjnych projekt w tej części nie został zatwierdzony. Odlewnię miano budować w Siedlcach.

Od 1957 do 1963 roku, a więc przez cały okres budowy nowego zakładu, byłem przewodniczącym Rady Robotniczej. Z tytułu sprawowanej funkcji brałem udział w pracach przygotowawczych, naradach i konferencjach. Warto tu dodać, iż wszystkie te poczynania w kierunku budowy gorąco popierała cała załoga, widząc w tym potrzebę rozwoju produkcji, jak i poprawę warunków pracy.

Poczynania Komitetu i osób z nim współpracujących uwieńczone zostały pełnym sukcesem.

Budowę nowego zakładu rozpoczęto w roku 1960. Postępowała bardzo szybko. W dniu l maja 1961 roku, kiedy już miał odejść na Żerań inżynier Kabała, dyrekcja poleciła mi pełnienie obowiązków kierownika wydziału mechaniczno-montażowego na czas nieokreślony — czekano na inż. Jerzego Paszewina, który miał przyjść na to stanowisko. W tym czasie ustąpił dyrektor inż. Władysław Tarnowski, a przyszedł dyrektor Wiesław Zahaczewski.

Na wiosnę 1962 roku kierownikiem rozruchu nowego zakładu został inż. Jerzy Kabała. Był to wybór słuszny i szczęśliwy. Na Grochowskiej był kolejno głównym mechanikiem, kierownikiem wydziału mechaniczno-montażowego, szefem produkcji. Był wielkim praktykiem i znakomitym znawcą przedmiotu produkcyjnego. Znakomicie znał się na obrabiarkach, nawet na najnowszych. Zresztą wkrótce pokazał, że dobrze sobie radzi. Roboty się nie bał i nie wstydził, a często sam pomagał innym wspólnie ze swoim mistrzowskim zespołem, do którego doszedł Franciszek Sitek.

Jerzy Kobała okazał się najlepiej przygotowanym fachowcem do kierowania rozruchem nowego zakładu na Żeraniu Wschodnim.

Budowa szła bardzo szybko. Przeszedłem na Żerań jako pierwszy z nadzoru, w charakterze starszego mistrza, w maju 1962 roku, a w czerwcu została uruchomiona przez inżyniera Kabałę pierwsza maszyna tokarska — karuzelówka KCF. Wtedy już stały na stanowiskach małe tokarki i duża wiertarka ramienna. W tym samym roku przeniesiono z Grochowskiej biura i administrację. Załoga otrzymała nowe obszerne hale produkcyjne i nowoczesną, najbardziej wzorowo urządzoną stację prób w kraju. Nie było żadnego porównania z Grochowską. Chociażby suwnica ręczna tam i mechaniczna tu. Szatnie tam i szatnie tu. Jest zmechanizowany transport wewnętrzny, jest na ogół dobre oświetlenie. Są drogi asfaltowe, duże szatnie i natryski. Jest estetyczna stołówka, choć za mała.

Pojawiła się nadzieja, że jeśli zakład dojdzie do pełnego wyposażenia, będzie najnowocześniejszym w kraju i jednym z najnowocześniejszych w Europie. I to pracującym w oparciu o własną, doskonałą dokumentację. Ale pamiętajmy, że nowy zakład wyrósł z tradycji małego zakładu mechanicznego. Odbył prawie sześćdziesięcioletnią drogę znaczoną pracą ludzi ambitnych i ofiarnych, patriotów zakładowych.

Nowy zakład oparł swoją produkcję o bogatą wiedzę konstruktorską, o jego bogatą myśl praktyczną. Czy jest możliwe ocenienie dorobku pompowego bez starego zakładu? Przecież tyle go było. W warszawskiej stacji filtrów, w wodociągach we Lwowie, Katowicach, Maczkach, w kanalizacji w Warszawie, melioracji na Pomorzu, elektrowniach Ostrołęka, Łódź, Turów, Adamów, Halemba, Łagisza, w chemii w Płocku, Puławach, Tarnowie i wielu innych miejscach. Kto by je policzył?

Inżynier Łazarkiewicz cały dorobek zostawił w pompach, w rysunkach, w książkach i w ludziach, którzy z nim współpracowali i słuchali go. Był wychowawcą wielu inżynierów, specjalistów z zakresu pomp. Byli wśród nich: inż. Mieczysław Witkowski, mgr inż. Zygmunt Froehlke, mgr inż. Janusz Witkowski, mgr inż. Bogusław Lato, mgr inż. Sławomir Kazimierczuk, mgr inż. Eugeniusz Skowroński, mgr inż. Ryszard Grabowiec, mgr inż. Tadeusz Grochowski, mgr inż. Andrzej Janson, mgr inż. Stanisław Jaźwiński, inż. Stanisław Płatek, technik mechanik Marceli Kuzyna.

Wspomniałem osobę inżyniera Łazarkiewicza dlatego, aby sobie móc odpowiedzieć na pytanie: ilu było w starym zakładzie ludzi, może nie tak wspaniałych jak inżynier Łazarkiewicz, ale ofiarnych, przykładnych i uczciwych? Ludzi, którzy wychowywali siebie i innych. Ludzi, którzy poświęcili wiele, aby zakład miał wiele. Miłość do zakładu jedną miarą sięmierzy i dla tego, który jest na wysokim szczeblu, i dla tego, który stoi na niskim.

Zasłużonych było wielu, ale wielu już odeszło. Dziś są młodzi i już dziś widać, że zarazili się miłością do zakładu, do Warszawskiej Fabryki Pomp.

22 lipca 1963 roku, dzień Święta Narodowego, był dla Warszawskiej Fabryki Pomp dniem historycznym. Oddany został nowy zakład na Żeraniu. Na hali wyrobów gotowych odbyła się uroczysta akademia z bogatym programem artystycznym. Rozpoczął się nowy, trzeci etap w historii zakładu.

Dyrektor Wiesław Zahaczewski kierował fabryką w przełomowym dla niej okresie przeniesienia produkcji dla wielkiej fabryki na Żerań i wdrożenia licencyjnych pomp zasilających.

Gdy uruchomiono nowy zakład, wiceministrem przemysłu ciężkiego był mgr inż. Zdzisław Nowakowski. Dyrektorem Zjednoczenia Przemysłu Budowy Maszyn Ciężkich „Chemak” był inż. Jerzy Dickman. Dyrektorem naczelnym WFP był tow. Wiesław Zahaczewski.

Dyrektorem do spraw technicznych był inż. Eugeniusz Siury. Dyrektorem do spraw ekonomicznych był tow. Leon Lenobel. Głównym księgowym był Bolesław Uniowski. Kierownikiem rozruchu nowego zakładu był inż. Jerzy Kabała. Sekretarzem Komitetu Zakładowego PZPR był inż. Ksawery Janiszewski. Przewodniczącym Rady Zakładowej i kierownikiem szkolenia zakładowego był Jerzy Karniewski.

Szefem produkcji był inż. Sulimir Stanisław Żuk. Kierownikiem wydziału mechanicznego był inż. Mieczysław Witkowski. Kierownikiem wydziału montażu był inż. Jerzy Paszewin. Głównym technologiem był inż. Tadeusz Sieklicki ze swoimi współpracownikami: inż. Tadeuszem Szuwarem i Robertem Pałaszyńskim. Głównym konstruktorem był inż. Szczepan Łazarkiewicz, a jego współpracownikiem — mgr inż. Mieczysław Stępniewski. Gospodarką narzędziową kierował inż. Stefan Lipski. Głównym mechanikiem był inż. Jan Szczepański.

Inżynier Mieczysław Witkowski za konstrukcję układu hydraulicznego pompy 40R95 przeznaczonej do transportu płodów rolnych otrzymał patent.

Skończyły się kłopoty stare, a zaczęły się nowe. Pierwszoplanowym problemem była sprawa kadr. Już w pierwszym roku po upaństwowieniu dał się zauważyć poważny przyrost produkcji, ale też powstawał problem kadr i szkolenia.

Dyrekcja i czynniki społeczne dość energicznie do tej sprawy podeszły i czyniły wszystko, aby nie tylko stan załogi utrzymać, ale go powiększyć, mając na uwadze potrzeby nowego zakładu. Powstała myśl organizacji szkolenia wewnątrzzakładowego albo szkoły zawodowej. Sprawa ta została rozwiązana dopiero przy przenoszeniu zakładu na Żerań.

Dla zapewnienia stałego dopływu kadr uruchomiono w roku 1962 przyzakładową Zasadniczą Szkołę Zawodową. Pierwszy rok jej działalności odbywał się w opróżnionym budynku zakładu na Grochowskiej. Roboty ręczne odbywały się na hali montażowej. Już w drugim roku szkoła została przeniesiona do baraku na Saską Kępę, na ulicę Zwycięzców. Nie było możliwości wstawienia tam obrabiarek i dlatego klasy maszynowe miały zajęcia w baraku po budowie na terenie WFP na Żeraniu. Kierownikiem szkolenia zawodowego w zakładzie był wtedy Jerzy Karniewski. Pierwsi absolwenci z klasy tokarskiej i ślusarskiej przyszli do pracy do zakładu w l965 roku. Zakład i kierownictwo szkoły mocno walczyły o budowę nowej szkoły na Bródnie. Zbudowano ją w 1969 roku przy ulicy Łabiszyńskiej. Szkoła jest piękna, nowoczesna. Zakład sprawuje nad nią dobrą opiekę. Tylko uczniów mało, a absolwentów dla zakładu jeszcze mniej.

Pracowałem dwa lata jako nauczyciel zawodu w Zasadniczej Szkole Zawodowej WFP. Potem wróciłem na wydział mechaniczny WM1 na Żerań. Mnie, wychowanemu na warsztacie, praca w szkole nie odpowiadała.

W roku 1963 zebranie załogi wybrało mnie przez aklamację na zakładowego społecznego inspektora pracy i tym samym zostałem członkiem Prezydium Rady Zakładowej. Funkcję inspektora sprawowałem przez dziewięć lat, czyli trzy kadencje — od kwietnia 1963 do 12 maja 1972 roku. Byłem drugim od upaństwowienia społecznym inspektorem pracy. Rekordu nie pobiłem, bo mój poprzednik, kolega Józef Krasnodębski, utrzymał się na tym stanowisku przez cztery kadencje, od roku 1951 do 1963.

W okresie pełnienia funkcji społecznego inspektora pracy przeszedłem szereg kursów i szkoleń: okręgowych w Warszawie oraz związkowych wyjazdowych w Karpaczu i w Węgierskiej Górce, gdzie byliśmy we dwóch z Eugeniuszem Popławskim. Na kursie w Karpaczu byłem dwukrotnie. Ostatnim moim szkoleniem był kurs PCK dla komendantów społecznych zespołów sanitarnych w maju 1968 roku.

W czasie pracy w szkole przyzakładowej ukończyłem kurs BHP organizowany przez władze szkolne dla szkół zawodowych. Organizatorem była Komisja Weryfikacyjna przy Kuratorium Okręgowym m.st. Warszawy. Po egzaminie Kuratorium wydało mi odpowiednie zaświadczenie podpisane przez kuratora okręgowego i przewodniczącego Komisji Weryfikacyjnej i Egzaminacyjnej.W roku 1964 zostałem odznaczony srebrną odznaką Związku Zawodowego Metalowców, a w 1966 — złotą.

1 kwietnia 1963 roku powołano Centralny Ośrodek Badawczo-Konstrukcyjny Pomp. Pocieszającym objawem w tym czasie był także poważny przyrost członków Koła Stowarzyszenia Inżynierów i Techników Mechaników Polskich (SIMP). Liczyło ono już trzydziestu inżynierów i piętnastu techników. Koło SIMP powstało w roku 1961 — początkowo miało trzynastu członków.

W żerańskiej Warszawskiej Fabryce Pomp w latach 1963–1970 nastąpił burzliwy wzrost produkcji. W lipcu 1963 roku, na przełomie półrocza, Konferencja Samorządu Robotniczego po raz pierwszy podniosła zadania planu przyrostu produkcji na rok 1964 z 25 do 55 procent, czyli do sumy globalnej 95 milionów złotych.

Jak podawał mgr inż. Andrzej Durek, ówczesny dyrektor naczelny WFP, w okresie od 1963 do 1968 roku produkcja globalna wzrosła o 511 procent, a zatrudnienie ogółem o 263 procent. W starym zakładzie wartość globalna produkcji wahała się w granicach 20-30 milionów złotych rocznie. Na Żeraniu nastąpił więc wzrost prawdziwie wybuchowy.

Jednocześnie ze wzrostem ilościowym nastąpiło gwałtowne zwiększenie asortymentu produkowanych pomp. W ramach zatwierdzonej specjalizacji rozszerzył się znacznie wachlarz pomp w oparciu o myśl techniczną zakładowego biura konstrukcyjnego. W okresie 1963-1968 wdrażano do produkcji rocznie od piętnastu do dwudziestu pięciu nowych rozwiązań konstrukcyjnych. Fabryka specjalizowała się w produkcji pomp o dużym gabarycie, ciężarze i wydajności.

Fabryka dostarczała swoje wyroby niemal dla wszystkich gałęzi przemysłu i gospodarki krajowej, rozszerzając nieustannie swoją produkcję, szczególnie dla potrzeb chemii i energetyki.

Bardzo poważnym osiągnięciem techniczno-produkcyjnym było opanowanie produkcji chyba najtrudniejszych technologicznie pomp wysokoprężnych zasilających do bloków energetycznych 125 i 200 megawatów. Na dwie typowielkości głównych pomp zasilających i jedną wstępną zakupiona została licencja zagraniczna. Jednocześnie rozpoczęto prace nad opanowaniem produkcji pomp zasilających własnej konstrukcji.

Zaawansowanie technologiczne pozwalało zwiększać udział produkcji grupy „A” — produkcji

o charakterze inwestycyjnym. W roku 1965 produkcja grupy „A” wynosiła 59,1 procent, w 1968 — 65 procent, a w 1970 — 80 procent.

Oprócz tradycyjnych już odbiorców pomp, jak cukrownictwo i gospodarka komunalna, Warszawska Fabryka Pomp zaczęła zaopatrywać inne szybko rozwijające się gałęzie gospodarki narodowej, jak energetyka, chemia, przemysł ciężki, rolnictwo. Opracowano konstrukcję i opanowano produkcję wielkich pomp do wody chłodzącej, niezbędnych dla wielkich zakładów energetycznych, jak Turów, Konin, Łagisza, Halemba, Siersza, Pątnów i innych.

Te pompy to:

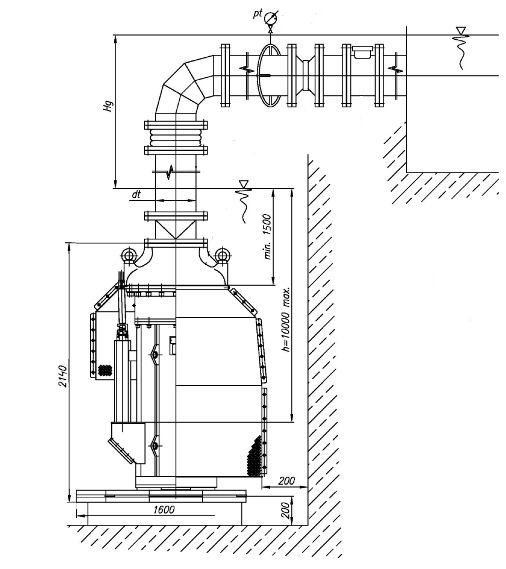

1. Pompa diagonalna pionowa 120D40 do obiegu chłodzącego bloku energetycznego o mocy 200 megawatów, wydajności 13 500 metrów sześciennych na godzinę, wysokości podnoszenia 22 metry słupa wody, prędkości obrotowej 490 obrotów na minutę i mocy silnika napędowego — tysiąc kilowatów.

2. Pompa diagonalna pionowa 140D40 do obiegu chłodzącego bloku 125 megawatów.

Wydajność — 17 500 metrów sześciennych na godzinę. Wysokość podnoszenia — 23 metry słupa wody. Prędkość obrotowa — 490 obrotów na minutę. Moc silnika — 1250 kilowatów.

3. Pompa śmigłowa pionowa PR75R (180P20) z regulowaną wydajnością przez zmianę kąta ustawienia łopatek wirnika. Wydajność – 28 350 metrów sześciennych na godzinę. Wysokość podnoszenia — 8,6 metrów słupa wody. Prędkość obrotowa — 365 obrotów na minutę. Moc silnika — tysiąc kilowatów. Ciężar agregatu z silnikiem — 43 500 kilogramów.

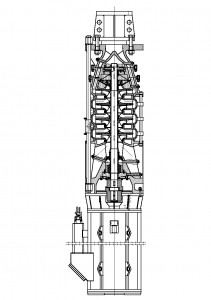

W tym okresie produkowano już pompy pionowe wielostopniowe do kondensatu. W celu stałego podnoszenia poziomu technicznego produkowanych pomp prowadzono w Warszawskiej Fabryce Pomp zakrojone na szeroką skalę studia i prace badawcze.

Biuro konstrukcyjne przez cały okres istnienia zakładu było twórcą prawie wszystkich nowoczesnych konstrukcji pomp. Tu powstały konstrukcje skomplikowanych technicznie pomp diagonalnych i śmigłowych o dużej wydajności, do wody chłodzącej kondensatory turbin, pomp kondensatu podstawowego, pomp zasilających wysokoprężnych, pomp wody gorącej (do 250 stopni Celsjusza), pomp dwustrumieniowych o dużej wydajności itp.

Między innymi dzięki twórczej działalności biura konstrukcyjnego asortyment produkowanych w WFP pomp został tak wzbogacony, że nasz zakład stał się liczącym w Europie producentem. Pozwoliło to w wielu przypadkach na wyeliminowanie importu skomplikowanych technicznie pomp oraz na ich eksport.

Dla przykładu, obecne potrzeby krajowej energetyki pokrywane są praktycznie wyłącznie pompami produkcji WFP, co jest dużym postępem w porównaniu do lat 50., w których to główne pompy dla energetyki pochodziły z importu.

W latach 60. i 70. w związku z budową nowego zakładu na Żeraniu następował systematyczny i dynamiczny rozwój biura konstrukcyjnego, które stale poszerzało zakres działalności. Poza opracowywaniem konstrukcji pomp zintensyfikowano prace badawcze niezbędne dla rozwoju asortymentu i unowocześniania konstrukcyjnego.

Podstawowa kadra kierownicza biura konstrukcyjnego w nowym zakładzie to wymienieni wcześniej wychowankowie i współpracownicy inż. Szczepana Łazarkiewicza. Godnie kontynuowali oni dzieło Wielkiego Konstruktora.

Rok 1968. Szósty jubileusz — tym razem sześćdziesięciolecia zakładu — obchodzony był uroczyście na akademii w dniu Święta Narodowego 22 Lipca 1968 roku. Akademia odbyła się w teatrze „Komedia” przed wykupioną dla załogi wesołą sztuką.

Warszawska Fabryka Pomp idzie naprzód do następnego jubileuszu i będzie szła naprzód,

ale nie może też zapominać, że wyrosła z tradycji i z pracy zanikających już pokoleń ludzi.

Z lewej Barbara Rosicka, starsza ekonomistka, była jedyną kobietą w WFP, która pełniła funkcję przewodniczącej Rady Zakładowej. W środku Kazimierz Orlik, który pracował w WFP 28 lat, związał się z działem kontroli jakości. Z prawej Henryk Monarski (Mondszajn) odszedł na emeryturę w wieku 77 lat.