Regulacja wydajności pomp pracujących równolegle.

W praktyce często występuje przypadek gdy należy regulować wydajność pompowni w bardzo szerokim zakresie przy utrzymaniu w przybliżeniu stałego ciśnienia w kolektorze tłocznym. Typowym przykładem są pompownie wodociągowe.

Dla porządku należy zaznaczyć, że przyjęcie założenia o stałym ciśnieniu w kolektorze stanowi pewne uproszczenie, gdyż w praktyce zmiana wydajności powoduje zmianę oporów przepływu w rurociągach zgodnie z ich charakterystyką, na skutek czego dla uzyskania zwiększonej wydajności wymagane jest zwiększenie ciśnienia. Z tego powodu ciśnienie w kolektorze tłocznym pompowni ma naturalną tendencję do zmiany wraz z wydajnością. W celu jego utrzymania na stałym poziomie wymagane byłyby specjalne układy stabilizacji ciśnienia. Na potrzeby niniejszego artykułu, dla uproszczenia przyjmiemy jednak wspomniane założenie o stałości ciśnienia w kolektorze.

W przypadku gdy wydajność ma się zmieniać w bardzo szerokim zakresie, tzn. od wartości maksymalnej niemal do zera celowe jest zastosowanie pewnej liczby pomp pracujących równolegle gdyż nie istnieje metoda pozwalająca na efektywną regulację pompy wirowej w zakresie wydajności 0-100% przy utrzymaniu stałego ciśnienia tłoczenia. Zastosowanie kilku pomp pracujących równolegle zamiast jednej większej ma słabą stronę w postaci obniżenia sprawności, gdyż zazwyczaj sprawność wzrasta wraz z wydajnością pompy. Pozwala natomiast na prostą zmianę wydajności całej pompowni przez włączanie i wyłączanie odpowiedniej liczby pomp. Tego rodzaju regulacja ma charakter skokowy czyli pozwala na zgrubną regulację umożliwiającą uzyskanie wydajności będących wielokrotnością wydajności jednej pompy. Wymaga zatem „doregulowania” w zakresach pośrednich. Często spotykane rozwiązanie polega na zastosowaniu dla jednej z pomp regulacji przez zmianę prędkości obrotowej. Od pompy tej oczekuje się dodania do pozostałych pomp (pracujących ze stałą prędkością obrotową i stałą wydajnością) wydajności zmieniającej się w zakresie 0-100%. Rozwiązanie takie stosowane jest z powodu niskiego kosztu inwestycyjnego gdyż wymagany jest wtedy tylko jeden falownik, a ceny tych urządzeń stanowią znaczącą pozycję w kosztach inwestycji. Jednak pomimo tego, że rozwiązanie to wydaje się na pozór naturalne i logiczne, nie jest ono właściwe od strony technicznej, co zostanie pokazane poniżej na przykładzie.

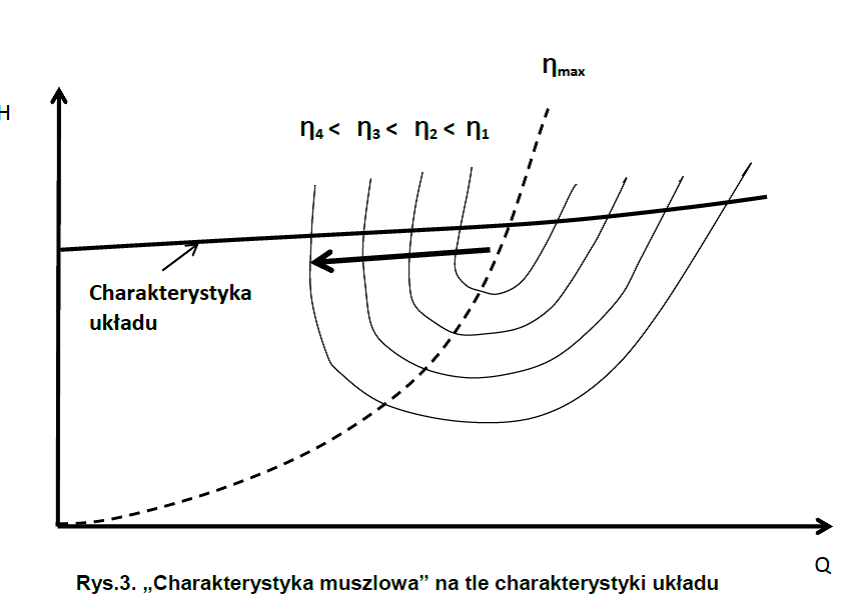

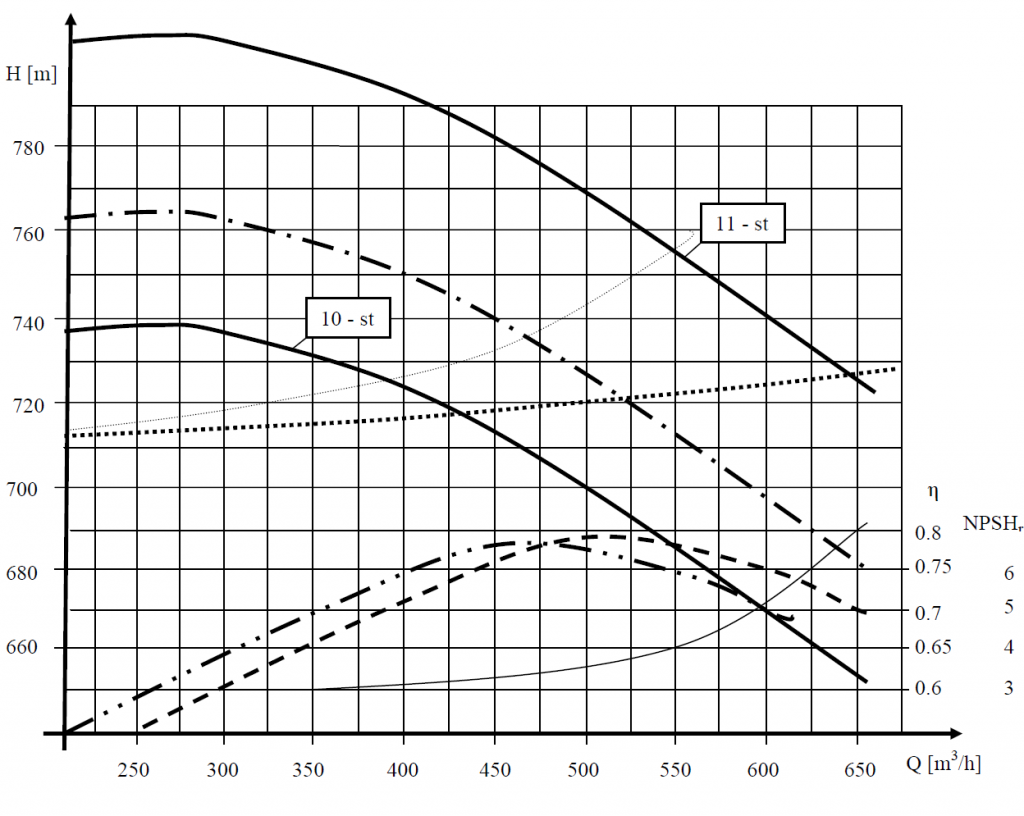

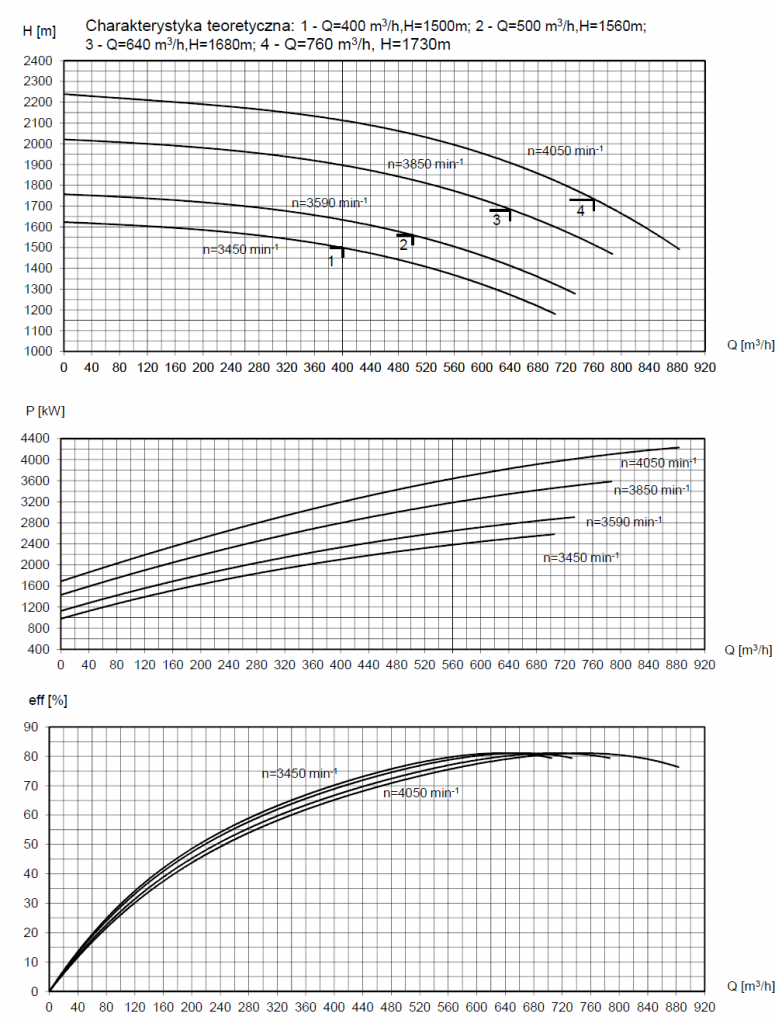

Na wstępie przypomnimy jak można uzyskać charakterystykę pompy przy zmiennej prędkości obrotowej czyli tzw. „charakterystykę muszlową”. Oczywiście, problem ten nie występuje jeśli producent dostarczy taką charakterystykę uzyskaną z pomiarów, co jednak nie zawsze ma miejsce. W wielu wypadkach producenci publikują jedynie charakterystyki dla stałej, nominalnej prędkości obrotowej. W takim przypadku chcąc prognozować pracę pompy przy zmiennej prędkości obrotowej można dokonać teoretycznego przeliczenia charakterystyki. Zgodnie z teorią podobieństwa przy zmniejszeniu prędkości obrotowej wydajność zmienia się liniowo, a wysokość podnoszenia z jej kwadratem.

Jeśli zatem z charakterystyki pompy przy prędkości obrotowej n1 weźmiemy dowolny punkt o wydajności Q1 i wysokości podnoszenia H1 to przy zmianie prędkości obrotowej na n2 uzyskamy odpowiednio:

Q2 = Q1 n2 / n1,

oraz: H2 = H1 (n2 / n1)2.

Przy tym można założyć, że sprawność w punkcie (Q2, H2) dla n2 będzie w przybliżeniu taka sama jak w punkcie wyjściowym (Q1, H1) dla n1. Założenie to jest zasadne dla umiarkowanych zmian prędkości obrotowej, natomiast przy zbyt głębokim obniżaniu prędkości sprawność ulega pogorszeniu.

W taki sposób, biorąc kilka punktów z charakterystyki dla prędkości obrotowej n1, można uzyskać charakterystyki dla innych prędkości obrotowych. Przeliczenie takie nie jest w 100% ścisłe gdyż teoria podobieństwa pomija wiele czynników (jak, np. wpływ chropowatości ścianek itp.) ale pozwala na uzyskanie prognozowanych charakterystyk z dokładnością wystarczającą do praktycznych analiz. (jak wspomniano, pewniejsze byłyby charakterystyki uzyskane z pomiarów, nie obciążone błędami wynikającymi z założeń teorii podobieństwa lecz nie zawsze są one dostępne).

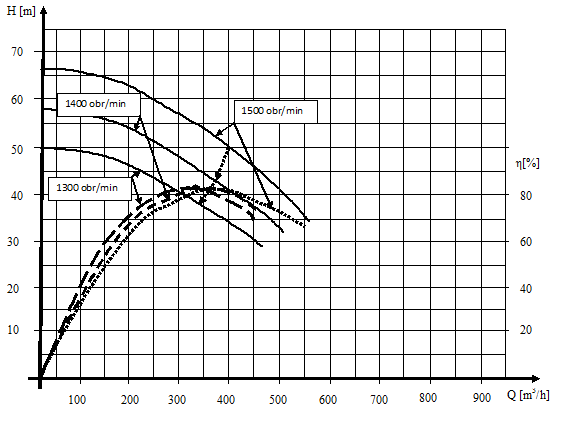

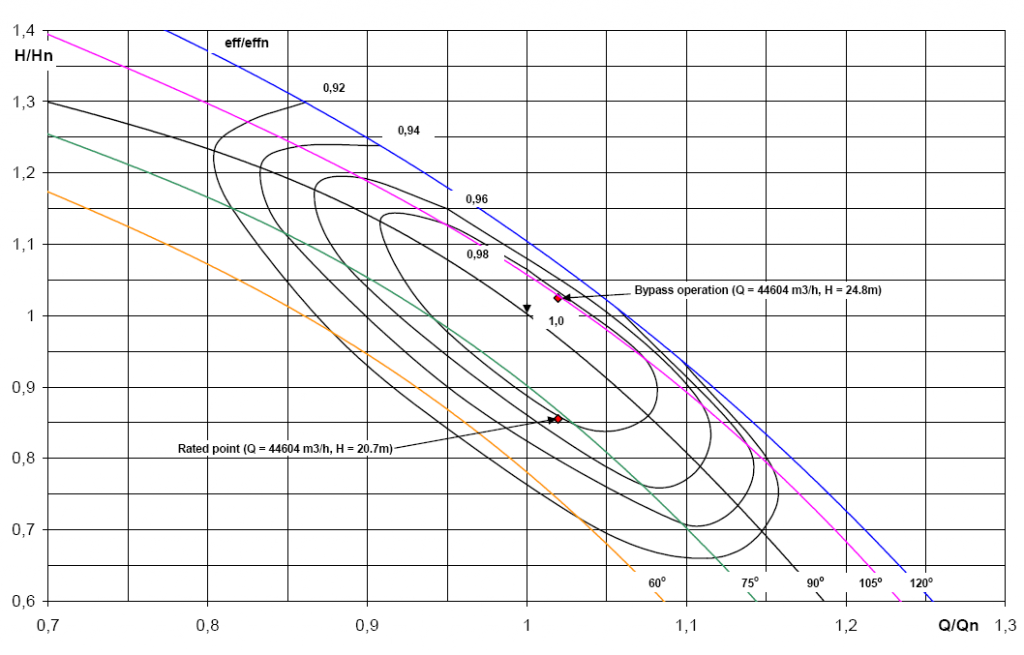

Dla przykładu na rys. 1 pokazano charakterystykę pompy, która dla 1500 obr/min posiada punkt nominalny Q = 400 m3/h, H = 50 m. Charakterystyka ta, zgodnie z podanymi wyżej wzorami została przeliczona na 1400 i 1300 obr/min. Zmiana położenia punktu nominalnego pokazana jest strzałkami z linii kropkowych. Jak wiadomo, punkt ten przesuwa się po paraboli. Najwyższa sprawność pompy, bez zmiany wartości przesuwa się w kierunku niższych wydajności, proporcjonalnie do zmniejszania prędkości obrotowej.

Rozpatrzmy teraz współpracę dwu pomp tego typu, z których jednak pracuje ze stałą prędkością obrotową 1500 obr/min, a druga pracuje z zmienną prędkością obrotową. (Dla uproszczenia pomijamy poślizg silnika oraz zakładamy, że charakterystyki obu pomp są identyczne). Przypadek ten jakościowo nie różni się od przypadku gdy zamiast jednej występuje większa liczba pomp pracujących ze stałą prędkością.

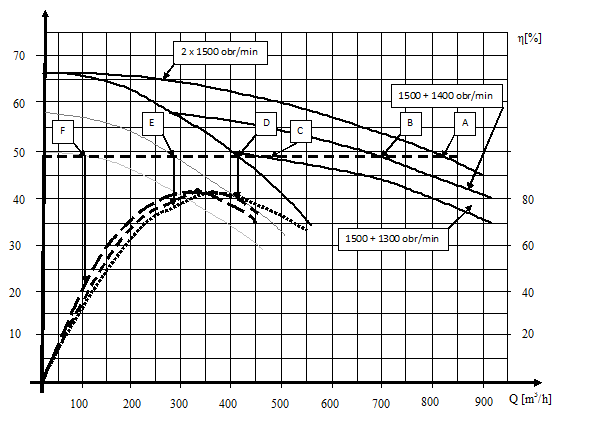

Jak wiadomo, łączną (zastępczą) charakterystykę pomp pracujących równolegle uzyskujemy dodając ich wydajności przy danej wysokości podnoszenia. Na rys. 2 pokazano charakterystyki zastępcze dwu pomp pracujących równolegle z prędkością 1500 obr/min, charakterystykę zastępczą pomp pracujących równolegle, z prędkościami 1400 i 1500 obr/min oraz pomp pracujących równolegle, z prędkościami 1300 i 1500 obr/min.

Załóżmy, ze celem regulacji jest zmiana wydajności od 0 do 820 m3/h przy utrzymaniu stałego ciśnienia na tłoczeniu odpowiadającego 49 m wysokości podnoszenia (czyli ok. 4.9 bar). Wartość tę zaznaczono na rys. 2 poziomą linią kreskową. Idea regulacji w tym przypadku polega na tym, że w zakresie wydajności 0 do 410 m3/h jedna pompa jest wyłączona, a druga pokrywa ten zakres przy różnych prędkościach obrotowych. Natomiast w zakresie 410 do 820 m3/h jedna z pomp pracuje ze stalą prędkością obrotową dostarczając 410 m3/h, natomiast druga „uzupełnia” wydajność o wymaganą wartość przy zmiennej prędkości obrotowej. W rozpatrywanym przypadku stałego ciśnienia tłoczenia (pozioma charakterystyka układu) regulowana pompa pracuje zatem identycznie zarówno samodzielnie jak i we współpracy z drugą. (Należy jeszcze raz podkreślić, że w bliższym rzeczywistości przypadku gdy charakterystyka układu w związku ze zmianą oporów przepływu jest parabolą, analiza byłaby nieco bardziej złożona). Wystarczy zatem rozpatrywać pracę pomp w zakresie 410-820 m3/h.

Maksymalną wydajność 820 m3/h uzyskujemy gdy obie pompy pracują z prędkością 1500 obr/min. Na rys. 2 odpowiada to punktowi A, w którym zastępcza charakterystyka dwu pomp przecina się z poziomą charakterystyką układu. Każda z pomp z osobna pracuje w punkcie D, który wynika z przecięcia charakterystyki układu z indywidualnymi charakterystykami pomp dla 1500 obr/min. Punkt D leży nieco poza punktem nominalnym lecz wciąż w korzystnym pod względem sprawności zakresie.

Rys. 2. Współpraca równoległa pompy o regulowanej prędkości obrotowej z pompą o stałej prędkości obrotowej.

Jeżeli chcemy obniżyć wydajność do 700 m3/h to obniżamy prędkość obrotową regulowanej pompy do 1400 obr/min. Punktem pracy staje się wtedy punkt B leżący w miejscu przecięcia charakterystyki układu z zastępczą charakterystyką pomp pracujących równolegle z prędkościami 1400 i 1500 obr/min. Pompa o stałej prędkości obrotowej pracuje nadal w punkcie D. Natomiast punkt pracy pompy regulowanej przesuwa się do punktu E leżącego na przecięciu charakterystyki układu z charakterystyką pompy dla 1400 obr/min (pokazanej na rys. 2 cienką linią). Punkt E leży w zakresie wydajności poniżej optymalnej lecz jeszcze w dopuszczalnym zakresie.

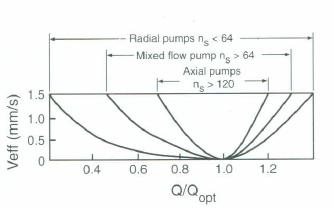

Zauważmy jednak co się dzieje w przypadku gdy prędkość obrotowa regulowanej pompy jest obniżona do 1300 obr/min, co jest wymagane w celu obniżenia wydajności łącznej poniżej 500 m3/h. Układ dwu pomp pracuje wtedy w punkcie C leżącym w miejscu przecięcia charakterystyki układu z zastępczą charakterystyką pomp pracujących równolegle z prędkościami 1300 i 1500 obr/min. Pompa o stałej prędkości obrotowej pracuje nadal w punkcie D. Natomiast punkt pracy pompy regulowanej przesuwa się do punktu F leżącego na przecięciu charakterystyki układu z charakterystyką pompy dla 1300 obr/min. Jest to punkt położony na początku charakterystyki, w zakresie wydajności poza zakresem dopuszczalnym. Sprawność pompy w tym punkcie, jak widać z rys. 2, jest niska czyli regulacja nie jest optymalna pod względem energetycznym. Ten niekorzystny efekt mógłby być jeszcze do zaakceptowania z tego względu iż pompa pracując z niską wydajnością pobiera niewiele mocy, a zatem straty są ograniczone. Występują też jednak niekorzystne efekty ruchowe. Pompa pracując przy zbyt niskiej wydajności pracuje z podwyższonym poziomem drgań wywoływanym przez przepływy recyrkulacyjne oraz ze zwiększoną siłą promieniową działająca poprzez wirnik na końcówkę wału. Efekty te zmniejszają żywotność pompy, w tym żywotność jej łożysk. Autor w swojej praktyce zetknął się z przypadkami urywania wałów pod piastą wirnika, trudnymi do wytłumaczenia gdyż dotyczyły one pomp o sprawdzonej konstrukcji, które pracowały od wielu lat bez tego rodzaju awarii. Awarie takie wystąpiły natomiast na pompach pracujących jako regulowane, równolegle z pompami o stałej prędkości obrotowej. Wymaga to bardziej starannego wykazania, ale intuicyjnie można podejrzewać, że powodem awarii wałów było zwiększone obciążenie na skutek pracy w niedozwolonym obszarze zbyt niskich wydajności.

Pokazany na rys. 2 przykład dotyczy pomp o konkretnej charakterystyce, pokazuje jednak efekt ogólny polegający na tym, że zmniejszanie prędkości obrotowej pompy, od której wymaga się pracy pod stałym ciśnieniem powoduje jej „zadławienie” i wejście w obszar niedozwolonej pracy, co skutkuje zarówno pracą z obniżoną mocno sprawnością jak i pracą w niekorzystnych pod względem ruchowym warunkach.

Jak można zaradzić tej sytuacji? W przypadku konieczności uzyskania łącznej wydajności niewiele większej od wydajności pojedynczej pompy, zamiast stosować połączenie równolegle pompy o stałej prędkości obrotowej z pompą o obniżonej prędkości (która musi wtedy pracować przy skrajnie niskiej wydajności) lepiej jedną z pomp wyłączyć, a zwiększoną wydajność uzyskać podnosząc prędkość pompy regulowanej ponad nominalną. Możliwość ta jest ograniczona przez warunki ssania, które pogarszają się ze wzrostem prędkości obrotowej oraz przez wytrzymałość konstrukcji pompy, a także z uwagi na niebezpieczeństwo zbliżenia się do krytycznej prędkości obrotowej grożącej rezonansem.

Inna zalecana możliwość to regulowanie nie jednej lecz wszystkich pomp. Dla przykładu, w sytuacji pokazanej na rys. 2 uzyskanie wydajności na poziomie 500 m3/h wymagałoby obniżenia prędkości obu pomp pracujących równolegle do wartości nieznacznie poniżej 1400 obr/min i w takim przypadku obie pompy pracowałyby z wydajnością po 250 m3/h znajdując się wciąż w dopuszczalnym zakresie. Niekorzystną cechą takiego rozwiązania jest oczywiście konieczność zakupu dodatkowego falownika, lecz w zamian uzyskalibyśmy wyższa kulturę pracy pomp.

Wybór optymalnego rozwiązania zależy od wymaganego zakresu regulacji oraz od przebiegu charakterystyki pomp (szczególnie od tego na ile jest płaska charakterystyka sprawności). W każdym przypadku należy zatem przeprowadzić na konkretnych charakterystykach analizę podobną jak na rys. 2.

Ogólnie należy stwierdzić, że regulacja przez zmianę prędkości obrotowej najlepiej nadaje się do układów obiegowych, w których charakterystyka układu jest parabolą. Istnieje wtedy możliwość takiego doboru pompy, że w całym zakresie prędkości obrotowej pracuje ona z optymalną sprawnością (wymaga to znalezienia pompy dla której parabola, na jakiej położone są punkty optymalnej sprawności przy różnych prędkościach obrotowych pokrywa się z parabolą charakterystyki układu). Natomiast w sytuacji gdy wymaga się utrzymania stałej wysokości podnoszenia przy zmiennej wydajności regulacja przez zmianę prędkości obrotowej nie jest optymalna, gdyż przy obniżaniu prędkości pompa wchodzi w niekorzystny zakres zbyt niskich wydajności.

Teoretycznie, w celu uzyskania możliwości szerokiej zmiany wydajności przy stałym ciśnieniu optymalnym rozwiązaniem byłoby zastosowanie pomp wyporowych (tłokowych, nurnikowych itp.) regulowanych przez zmianę prędkości obrotowej, gdyż pompy te są w stanie dostarczyć wymagane ciśnienie bez względu na wydajność i bez niekorzystnych efektów ruchowych. Barierą dla takiego rozwiązania jest cena pomp wyporowych wyższa w porównaniu z pompami wirowymi o zbliżonych parametrach.

Podsumowanie:

Powszechnie stosowane dla uzyskania zmiennej wydajności przy stałym ciśnieniu rozwiązanie polegające na zastosowaniu regulacji prędkości obrotowej jednej pompy pracującej równolegle z pompami o stałej prędkości obrotowej nie jest rozwiązaniem korzystnym od strony technicznej, gdyż w określonych zakresach regulacji powoduje skrajnie niekorzystne warunki pracy dla regulowanej pompy.

Dr inż. Grzegorz Pakuła