Rodzice Stanisława Monarskiego (Mondszajna): Henryk i Michalina z domu Czernuszewicz, Kijów 1916r.

Nasze rodowe nazwisko brzmi Mondszajn. W języku niemieckim pisze się Mondschein. Mond to księżyc, zaś Schein — światło. Oba wyrazy złożone razem oznaczają „światło księżyca”. Wszyscy znają „Mondschein Sonate”, czyli „Sonatę księżycową” Ludwiga van Beethovena. Z notatek mojego ojca Henryka ustaliłem, że mój pradziadek, Karol Mondszajn, zawarł związek małżeński z moją prababką Franciszką Fejgą. Oboje mieszkali w czeskim mieście Bystřice pod Hostýnem w zaborze austriacko-węgierskim. Karol z zawodu był stolarzem.

Z tego związku w Bystřice urodził się w 1868 roku mój dziadek, który w wieku dorosłym przejął od ojca zawód stolarza. Na chrzcie otrzymał imię Franciszek.

Przyszła żona Franciszka Mondszajna — Władysława Helena Szyling — urodziła się 15 marca 1868 roku. Była córką Andrzeja Szylinga, wyznania ewangelickiego, z zawodu kowala, i Leonory Szyling z domu Zienkiewicz, mieszkanki wsi Łukowo niedaleko Makowa Mazowieckiego. Zienkiewiczowie z nadania króla Jana III Sobieskiego byli zaliczeni do tzw. szlachty gołota (łapciowej). Rodzice babci zamieszkali w Warszawie. Andrzej Szyling był właścicielem dorożki konnej, którą sam obsługiwał. Pochowano go na Cmentarzu Bródnowskim.

Franciszek Mondszajn i Władysława Helena Szyling, córka Leonory, zawarli związek małżeński 10 czerwca 1888 roku w Warszawie, w dzielnicy Praga. Odpis aktu małżeństwa jest pierwszym odnalezionym przeze mnie dokumentem, w którym nazwisko Mondschein podano prawidłowo.

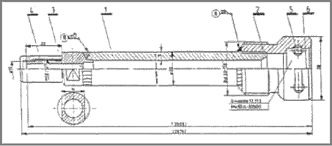

Franciszek i Władysława Helena, czyli mój dziadek i moja babcia, mieszkali na Pradze przy ulicy Grochowskiej 18 (przed zmianą numeracji), nad Jeziorem Kamionkowskim. Mój ojciec, który był ich najstarszym dzieckiem, urodził się 30 maja 1890 roku. Miał dwie siostry — Leokadię i Stefanię — oraz brata Jana. Dziadek był stolarzem i jednocześnie zapalonym wędkarzem. Na jesieni 1904 roku w czasie łowienia ryb wpadł do Jeziora Kamionkowskiego. Przeziębił się, zachorował na zapalenie płuc i zmarł. Miał 36 lat. Po śmierci Franciszka całkowitą opiekę nad dziećmi przejęła Władysława Helena. Potem w utrzymaniu rodziny pomagał jej Henryk, który w szkole rzemieślniczej zdobył zawód montażysty wodociągowych pomp turbinowych i turbin parowych, przeznaczonych dla zakładów hydrodynamicznych zasilających w wodę i energię elektryczną mieszkańców dużych miast.

Ojciec, po ukończeniu piętnastu lat, wstąpił na praktykę do zakładu ślusarskiego Adama Wasznieckiego przy ulicy Trębackiej 13. Skończył ją po trzech latach — 1 września 1908 roku. Otrzymał książkę czeladnika. Przeszło rok był bezrobotny. Dopiero 22 stycznia 1910 roku dostał pracę w Fabryce Ślusarskiej Leona Ogórkiewicza i Jana Zagórnego.

2 lutego 1911 roku zatrudnił się jako monter w Zakładach Mechanicznych Brandel, Witoszyński i S-ka. Ojciec zaczął dobrze zarabiać. Mógł utrzymać matkę i rodzeństwo. W młodości z kolegami uprawiał taternictwo i zapasy w klubie sportowym „Sokół”.

W 1914 roku władze Kijowa przedstawiły fabryce Brandla ofertę zakupu i uruchomienia pomp wodociągowych. Właściciele fabryki po rozmowie z ojcem wysłali go do Kijowa w celu zrealizowania zamówienia. Już po przybyciu na miejsce ojciec dowiedział się, że umowę rozszerzono o zamontowanie turbiny parowej z prądnicą w garbarni skór w Berdyczowie.

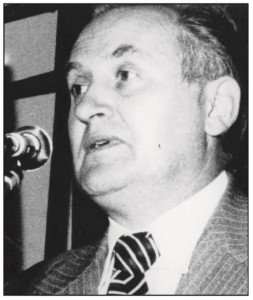

Rodzice Stanisława Monarskiego (Mondszajna): Henryk i Michalina z domu Czernuszewicz, Kijów 1916r.

Po zmontowaniu i uruchomieniu agregatów energo-hydraulicznych Henryk nie zdążył wrócić do Polski. Zastała go rewolucja. W tym czasie w Kijowie wraz z nim przebywali także jego matka, siostry i brat, których zaprosił w odwiedziny.

Ojciec utracił pracę w stacji pomp wodociągowych w Kijowie. Zatrudnił się jako sanitariusz w miejscowym szpitalu. Po ukończeniu kursu został maszynistą parowym. Prowadził pociągi towarowe i pasażerskie na trasie Kijów-Berdyczów.

W 1919 roku, pracując jako maszynista w radzieckiej Ukrainie, poznał moją mamę Michalinę Czernuszewicz z domu Stebanowską. Jej rodzina mieszkała w Berdyczowie. Matka, czyli moja babka, pochodziła z rodziny polskiej, a ojciec, czyli mój dziadek — z ukraińskiej.

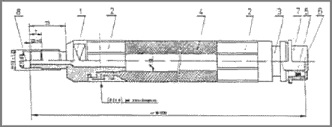

Henryk Monarski (w środku) przy tokarce.

W 1922 roku wszyscy wrócili do kraju. Moi rodzice zamieszkali w pojedynczej izbie w parterowym drewniaku przy ulicy Księcia Janusza (obecnie Olbrachta) na Woli. Rodzice mieli trzech synów i córkę Janinę. Ja urodziłem się 23 czerwca 1924 roku.

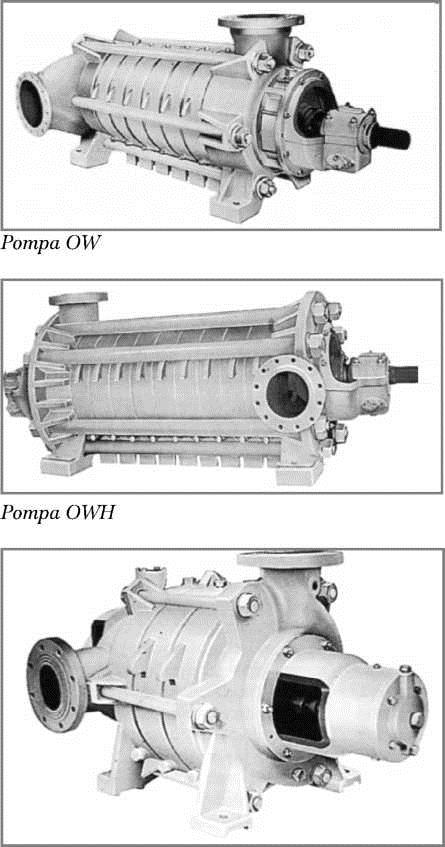

Tuż po skromnym urządzeniu się ojciec podjął pracę u inż. Stefana Twardowskiego w fabryce wybudowanej na Grochowskiej. Był to już zakład z rozszerzonym profilem produkcji. 11 listopada 1918 roku Stefan Twardowski zaczął produkować turbiny parowe. Osłabiony ciężkimi warunkami życia na Ukrainie, ojciec zachorował na tyfus. Leżał w Szpitalu Zakaźnym przy ulicy Wolskiej. Jego stan był tak ciężki, że wezwano księdza, który udzielił mu ostatniego namaszczenia.

W okresie pobytu ojca w szpitalu matka szukała pracy. Pomogli jej potomkowie Gustawa Gebethnera, założyciela i współwłaściciela znanej firmy wydawniczo-księgarskiej w Warszawie. Plac i dom, w którym mieszkali rodzice, przylegał do posiadłości Gebethnerów. Zaprzyjaźnili się. Pomimo różnicy zawodów zbliżyły ich nazwiska: Gebethner-Mondszajn. Z pomocą Gebethnerów moja mama została przyjęta do pracy w Fabryce Szlenkiera. Rodzice wzięli ślub 25 stycznia 1923 roku w Kościele św. Stanisława na Wolskiej.

Pracując w zakładzie inż. Stefana Twardowskiego, oprócz posiadanego zawodu specjalisty pomp wirnikowych, ojciec zdobył zawód montera turbin parowych. Był szanowanym i zdolnym fachowcem. Z domu do pracy miał bardzo daleko. Tramwaje do ulicy Księcia Janusza nie dojeżdżały. Musiał dojść do Młynarskiej, a potem jechał z przesiadkami na Grochowską. Dopiero w 1929 roku do ulicy Księcia Janusza doprowadzono linię tramwajową.

Mój ojciec kierował zespołem, który zmontował wyprodukowane w zakładach inż. Twardowskiego pompy w Zakładzie Filtrów Pospiesznych. Uroczystego uruchomienia tego obiektu dokonał 23 marca 1933 roku — w 50. rocznicę istnienia wodociągów i kanalizacji — prezydent Ignacy Mościcki.

Stefan Twardowski był nie tylko wysokiej klasy specjalistą, ale także bardzo ludzkim szefem w stosunku do zatrudnionych pracowników. Udzielał im między innymi pomocy materialnej przy budowie własnych domków w okolicy Warszawy. Z tej pomocy skorzystał i mój ojciec, decydując się na budowę w Nowym Rembertowie piętrowego domu rodzinnego przy ulicy Bocheńskiego (dawniej Sosnkowskiego). Obok, na tej samej ulicy, piętrowe domy budowało rodzeństwo ojca: Leokadia, Jan i Stefania. Leokadia ukończyła studia na Wydziale Filologicznym Uniwersytetu Warszawskiego i otrzymała pracę na tej uczelni. Jan — tokarz, pracował w Polskich Zakładach Lotniczych. Stefania uczyła polskiego, historii i geografii w szkole.

W celu dopilnowania tempa i jakości budowy domu przeprowadziliśmy się z ulicy Księcia Janusza do Nowego Rembertowa. Stolarz Antoni Frankiewicz z rodziną zaproponował nam zamieszkanie u siebie. Nowy Rembertów przeżywał wtedy bum budowlany. Szybko powstał obok „starego” Rembertowa, leżącego po lewej stronie linii kolejowej.

Od lewej: Stanisław Monarski i Edward Czerwiński junior.

Przeprowadziliśmy się do jeszcze niewykończonego budynku — zajęliśmy lokal na parterze. Z Warszawy przyjechali pozostali członkowie rodziny mojego ojca i podobnie jak my zamieszkali w pojedynczych pokojach niewykończonych domów. Chodziłem wtedy do pierwszej klasy prywatnej szkoły w Starym Rembertowie przy ulicy Strażackiej, bo szkoła powszechna była jeszcze w budowie. Mama była w ciąży — 17 września 1931 roku urodził się mój brat Zdzisław Wojciech.

Ojciec często wyjeżdżał na montaż pomp i turbin parowych, dlatego matka, oprócz sprawowania opieki nad synami, musiała zajmować się budową. Budowę domów rodzinnych zakończono w 1933 roku.

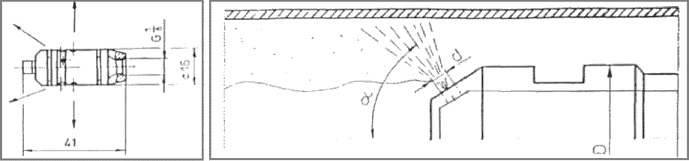

W czasie wakacji, przed pójściem do pierwszej klasy gimnazjum, w sierpniu 1937 roku ojciec zabrał mnie do Rumii. Miał zmontować i uruchomić pompy wirnikowe w stacji pomp dostarczającej wodę pitną do Gdyni. Radość moja była wielka. Dla mnie była to wielka wyprawa.

Wyruszyliśmy wieczorem pociągiem osobowym. Nad ranem pociąg zatrzymał się w Gdańsku. Do naszego przedziału wszedł pruski żandarm w granatowym mundurze. Na głowie miał bardzo błyszczący metalowy hełm z niemieckim orłem. Sprawdził dokumenty tożsamości i opuścił przedział. Po chwili weszli żołnierze polscy i dokonali tej samej czynności. Kiedy pociąg ruszył, poprosiłem ojca o wyjaśnienie tego zdarzenia. Powiedział, że przekroczyliśmy granicę polsko-niemiecką. Do Rumii dojechaliśmy w południe. Ojciec miał już zamówiony pokój — noclegi z wyżywieniem — u gospodarza Kaszuba. Był okres żniw. Ojciec szedł do pracy na stację pomp, a gospodarz brał mnie ze sobą w pole, do którego dowoził nas zaprzęg złożony z furmanki i dwóch koni-kasztanów. Pozwalał mi jechać na koniu na oklep, póki z niego nie spadłem.

Kilka razy odwiedzałem ojca w pompowni i podziwiałem jego mistrzostwo w zawodzie montera pomp.

W 1939 roku ukończyłem piętnaście lat. Miałem za sobą szkołę powszechną w Nowym Rembertowie i dwie klasy gimnazjum prowadzonego przez Zakon Księży Salezjanów w Sokołowie Podlaskim.

Po wkroczeniu Niemców do Polski produkcja zakładów przemysłowych została zatrzymana. Ojciec był bezrobotny. Od wielkiej biedy uratowała nas matka. Otworzyła sklep — budkę spożywczą handlującą zapasami produktów sprzed okupacji. Po ponownym uruchomieniu przez inż. Stefana Twardowskiego zakładów ojciec znowu podjął w nich pracę. Zapotrzebowanie na pompy i turbiny parowe wzrosło także z powodu zniszczeń wojennych.

Syn Edwarda Czerwińskiego (od lewej) i Stanisław Monarski.

Młodzież została pozbawiona nie tylko możliwości nauki, ale także była narażona na wiele niebezpieczeństw ze strony hitlerowców. Dlatego trzech pracowników — Szczepan Łazarkiewicz, Edward Czerwiński i mój ojciec — zwróciło się do właściciela zakładu z prośbą o przyjęcie do pracy członków ich rodzin. Inżynier Stefan Twardowski ich prośby uwzględnił. Na naukę zawodu ślusarza przyjął synów Edwarda Czerwińskiego: Edwarda i Stefana. Na naukę zawodu tokarza — Leszka Łazarkiewicza, bratanka konstruktora pomp inż. Szczepana Łazarkiewicza i mnie. W zakładzie pracował kolega Leszka Łazarkiewicza — Ryszard Laskowski. Leszek Łazarkiewicz i Ryszard Laskowski, podobnie jak ja, mieszkali w Rembertowie i przez całą okupację działali w organizacjach podziemnych, kolejno w Polsce Niepodległej, Mieczu i Pługu, a od marca 1942 roku w Armii Krajowej. Leszek przybrał konspiracyjny pseudonim „Atos” (jak jeden z muszkieterów), Ryszard — „Qvintus” (piąty), a ja — Parvus (mały). Każdego rana spotykaliśmy się o godzinie szóstej trzydzieści na stacji Rembertów i jechaliśmy razem do pracy. W godzinach rannych wagony w pociągach elektrycznych na trasie Mińsk Mazowiecki–Warszawa Wschodnia były tak przepełnione, że tylko po „stoczeniu walki” mogliśmy wsiąść. Ściśnięci jak sardynki w puszcze dojeżdżaliśmy do Wschodniego, a stamtąd pieszo lub tramwajem docieraliśmy do fabryki.

Wejścia na teren zakładu pilnowało dwóch dyżurnych: Jan Drzazga, stróż nocny, i Wojciech Kowalski, były kierowca właściciela zakładu. Rano, zawsze po naciśnięciu dzwonka, otwierał nam Wojciech Kowalski. Po powitaniu z kolegami udawaliśmy się do szatni, by założyć ubrania robocze.

Po zmianie odzieży zajmowaliśmy swoje stanowiska pracy. Leszek przy tokarni — jego nauczycielem zawodu był Karol Kuch. Ryszard – w narzędziowni, którą obsługiwał ślusarz Antoni Anterszlak. Moim pierwszym nauczycielem obróbki skrawaniem był Jan Mondszajn, brat ojca, który przed wojną pracował w Polskich Zakładach Lotniczych w Warszawie. W hali produkcyjnej, oprócz napędu maszyn obróbki skrawaniem transmisją pasową, pracowały cztery tokarnie „Beryngery” z indywidualnym napędem silnikiem elektrycznym i skrzynią zmiany biegów typu Norton. „Beryngery” obsługiwali: Bonifacy Stolarkiewicz, Józef Raczko, Bronisław Perkowski i Wacław Szymański. W 1940 roku, w okresie masowych łapanek, Bronisława Perkowskiego i trasera Mariana Dudka Niemcy wywieźli do Auschwitz. Stanowisko trasera zajął Aleksander Karczewski. Bronisław Perkowski wrócił, a Marian Dudek zmarł z wycieńczenia.

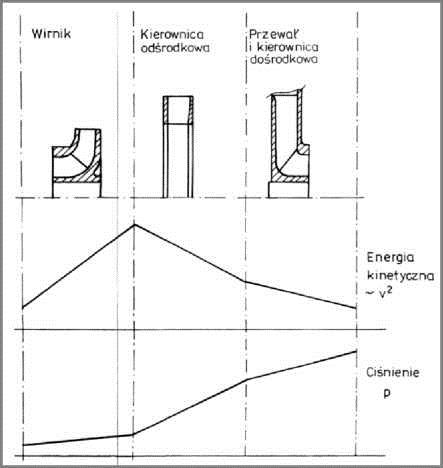

Naukę obróbki skrawaniem metali — pod okiem stryja — rozpoczynałem od toczenia bolców z kołnierzem cylindrycznym i stożkowym zakończonych gwintem calowym pod nakrętkę. Były one przeznaczone do sprzęgania silników elektrycznych z pompami turbinowymi i turbin parowych z agregatami prądotwórczymi. Ignacy Złotkowski nauczył mnie posługiwania się ciężkim młotem przy zaprawianiu noży tokarskich i ich hartowaniu w oliwie i wodzie na kolor niebieski. Pierwsze zetknięcie z nim wypadło fatalnie. Zamiast uderzyć w końcówkę rozżarzonego do czerwoności noża, uderzyłem w kowadło. Młot odskoczył, wyrwał się z moich rąk i upadł na podłogę. Reprymenda pana Ignacego była odpowiednio mocna. Nauka nie poszła w las. Taki wypadek się więcej nie powtórzył.

Od lewejŁ Leszek Łazarkiewicz (tokarz) i Ryszard Laskowski (ślusarz).

Moja tokarka stała przy ścianie. Z okien widziałem wejście do biura, a za nim naszego sąsiada — Polskie Zakłady Optyczne. Obok mnie po lewej stronie pracował stryjek. Za mną pracowali: Henryk Stanisławski na drugiej tokarni i wytaczarce oraz najstarszy wśród pracowników tokarz Teofil Fernik. Każdego dnia o godzinie ósmej mistrz narzędziowni Antoni Anterszlak polecał uczniowi Ryszardowi Laskowskiemu uruchamianie na hali produkcyjnej dwóch transmisji pasowych. Na ten sygnał załoga, licząca siedemdziesiąt osób, przystępowała do pracy. Przed godziną dziewiątą do biura przychodził — widziałem go przez okno — kierownik działu technicznego badania turbin, inżynier Wacław Twardowski. Do biura o tej porze przychodzili także: kierownik produkcji Stanisław Kruś, główny konstruktor inż. Szczepan Łazarkiewicz oraz księgowy Bohdan Kozerski, który w sobotę wypłacał „tygodniówki”. Przyjęci razem ze mną praktykanci zarabiali tygodniowo po około 150 złotych. Te pierwsze otrzymywane za pracę „apanaże” oddawałem ojcu i matce.

Nieoczekiwanie — zarówno dla mnie, jak i dla ojca — Jan Mondszajn opuścił zakład inż. Stefana Twardowskiego. Został przyjęty do zakładów telefonicznych (Dzwonkowej) przy ulicy Grochowskiej. Obydwaj byliśmy jego decyzją bardzo rozczarowani, ponieważ jeszcze nie poznałem wielu czynności niezbędnych do obsługi tokarki. Szczególnie operacji nacinania różnych rodzajów gwintów calowych i metrycznych ze skokami parzystymi i nieparzystymi i ustawiania kół zębatych w „gitarze”.

Moje zmartwienie nie trwało długo. Majster Wincenty Piotrowski, mój ojciec i Henryk Stanisławski zakomunikowali mi, że pan Stanisławski będzie się mną opiekował do chwili otrzymania tytułu czeladnika. Stefan Twardowski w okresie okupacji zorganizował w dwóch pomieszczeniach przylegających do magazynu surowców kuchnię i stołówkę, w której w przerwie — między godziną dwunastą a dwunastą trzydzieści — wydawano smaczne zupy regeneracyjne. Polecił również wykonać i ustawić w pomieszczeniu młynek zbożowy, w którym pracownicy mogli przetwarzać ziarna zbóż na mąkę lub kaszę. Ten przykład zachęcił do produkcji nielegalnej, ubocznej, tzw. fuch dla zaspokojenia własnych potrzeb domowych, na którą właściciel zakładu i majster patrzyli z przymrużeniem oka.

Na boku wykonywano także karbidówki, przydatne szczególnie w miejscowościach położonych w okolicy Warszawy, w których były częste przerwy w dostawie prądu. Wytwarzano również urządzenia do produkcji bimbru z żyta, melasy lub cukru. Koledzy ślusarze dla tokarzy wykonywali zamki i specjalne zasuwy, chroniące przed włamaniem do piwnic i komórek.

Oprócz zdobywania zawodu tokarza nadarzyła mi się okazja spróbowania swoich sił na scenie. Kierownik Szkoły Podstawowej nr 2 Zdzisław Sosnowski i Maria Pigułowska postanowili zająć się byłymi uczniami, tworząc młodzieżowy teatr amatorski. Na organizację takiego teatru pozwalała olbrzymia sala gimnastyczna szkoły. W czasie okupacji na tej „scenie” występowały moje koleżanki: Janina Wróblewska, Zofia Wysocka i Barbara Korzeniowska. A także koledzy: Marian Łączyński, Jan Świdziński, Tadeusz Janczar (wtedy jeszcze noszący nazwisko Musiał), Józef Nalberczak, Tadeusz Bienias, Jan Pytka, Zbigniew Neffe i Ryszard Laskowski.

Zespół młodych amatorów pod kierownictwem Zdzisława Sosnowskiego i Marii Pigułowskiej

wystawił między innymi: „Grube ryby” Michała Bałuckiego, „Śluby panieńskie” Aleksandra Fredry i „Chatę za wsią” według powieści Józefa Ignacego Kraszewskiego.

W „Chacie za wsią” zagrali między innymi: Zofia Zarzycka (Aza), Ryszard Wilczyński (Tumry), Leszek Łazarkiewicz (swat). Mnie powierzono rolę Aprasza, której — podobnie jak innych — uczyłem się w domu i w pracy na tokarce, w czasie wstępnych operacji tzw. skórowania.

Przed premierą nasza reżyserka Maria Pigułowska poprosiła, abym — dla upodobnienia się do Cygana — zrobił sobie trwałą ondulację. Rodzice wyrazili na to zgodę. Moja czupryna wzbudziła sensację w zakładzie. Jeździłem do pracy i wracałem do Rembertowa z kolegą Leszkiem Łazarkiewiczem. Pewnego dnia — już po zmianie fryzury, ale jeszcze przed premierą „Chaty za wsią” — gdy, jak zwykle, szliśmy razem po pracy na Dworzec Wschodni, na rogu Targowej i Grochowskiej zauważyłem dwóch Niemców w mundurach żandarmów polowych. Jeden z nich dziwnie zareagował na mój widok. Po przejściu kilku kroków usłyszałem krzyk: — Halt! Halt! Podszedłem do żandarma. Zażądał ausweisu lub kenkarty. Kiedy zacząłem z wewnętrznej kieszeni kurtki wyciągać kenkartę, żandarm wyjął nagle z kabury pistolet parabellum i krzyknął: — Hände hoch! — jednocześnie wcisnął lufę pistoletu w mój brzuch. Drugi żandarm wyciągnął kenkartę i zaczął głośno powtarzać moje nazwisko. Zapytał, czy jestem Cyganem. Przydała mi się znajomość niemieckiego. Odparłem, że jestem Polakiem. Tak samo odpowiedziałem na kolejne pytanie, czy jestem Żydem. Wyjaśniłem też, że pracuję jako tokarz w fabryce pomp. — Komm mal her! — rozkazał jeden z żandarmów i zaprowadził mnie do bramy. Tam stwierdził, że Żydem nie jestem. Oddał kenkartę i powiedział, bym sobie szedł precz. Po powrocie do Rembertowa, jeszcze zanim poszedłem do domu, wstąpiłem do fryzjera. Kazałem się doprowadzić do stanu łysego. Nazajutrz moja głowa, z której zniknęła ondulacja i czarne włosy „Cygana”, wywarła w fabryce wielkie wrażenie. W czasie przerwy na posiłek opowiedziałem o wszystkim kolegom.

W lipcu 1942 roku, po szesnastu miesiącach pracy na tokarni z napędem pasowym od transmisji, majster Wincenty Piotrowski i Henryk Stanisławski wezwali mnie i oznajmili, że mam przejąć tokarnię „Beryngera”, na której pracował Bronisław Perkowski. Była to dla mnie radosna niespodzianka. Zostałem uznany za dobrego i sprawnego pracownika.

Tokarnia, którą mi powierzono, w porównaniu z pasową posiadała napęd indywidualny połączony ze skrzynią biegów. Na takiej tokarni obroty wrzeciona do skórowania i wykańczania części oraz łączenia kół zębatych na gitarze w skrzyni dla wykonywania gwintów

calowych i metrycznych można było ustalać odpowiednim położeniem dźwigni. Jej obsługa dawała zadowolenie i satysfakcję z pracy.

Z wielką atencją zawsze wspominam mojego opiekuna i nauczyciela zawodu. To jego zasługa, że majster powierzył mi nowoczesną tokarnię.

Wśród praktykantów panowały koleżeńskie stosunki i wzajemna życzliwość.

16 października 1942 roku (ojciec był na montażu wyjazdowym) wyszedłem rano do pracy. W drodze do stacji kolejowej spotkałem kolegów Leszka Łazarkiewicza i Ryszarda Laskowskiego. Wiał tak silny wiatr, że forsując go, szliśmy po trotuarze nisko pochyleni. Kiedy weszliśmy na peron, ludzie oczekujący na przyjazd pociągu elektrycznego spoglądali w ciszy w stronę „starego” Rembertowa. Tuż obok stacji na dwóch szubienicach wisiało dziesięć ciał. Byli to powieszeni Polacy — więźniowie Pawiaka, działacze konspiracyjni, głównie żołnierze Gwardii Ludowej i członkowie Polskiej Partii Robotniczej. Widok kołysanych przez wiatr martwych postaci, skrzypienie drewnianych szubienic i martwa cisza zebranych na peronie ludzi potęgowały stres.

16 października 1942 roku przy dworcu kolejowym w Rembertowie powieszono dziesięciu więźniów Pawiaka.

Ciągle brakowało drewna używanego do rozpalania torfu lub węgla w kuchni i piecu, dlatego po drewno wyprawiałem się z kolegami do lasu. Pewnego dnia aresztowali nas dwaj żołnierze Wehrmachtu. Doprowadzili nas na rembertowski poligon artyleryjski i zamknęli w celi. Niemcy oznajmili nam, że zostaniemy wywiezieni do Rzeszy na roboty przymusowe. To nas trochę uspokoiło, że nas nie rozstrzelają.

Pod wieczór drzwi celi otworzyły się i tłumacz niemiecki poinformował mnie oraz dwóch kolegów: Knapa i Kesa, że jesteśmy zwolnieni z aresztu. Było to dla nas wielkie zaskoczenie i ulga zarazem. Okazało się, że uwolnienie zawdzięczaliśmy nazwiskom. Nasze rodziny wytłumaczyły, że są one pochodzenia austriackiego. Pomogły również cztery butelki bimbru. Zatrzymany i ukryty odbiornik radiowy z anteną był źródłem informacji przekazywanych z Anglii przez polskich sprawozdawców. Radowały nas informacje o frontowych sukcesach angielskich, amerykańskich, francuskich, polskich i radzieckich wojsk.

Podaną przez radio wiadomość o wielkiej klęsce Niemców pod Moskwą potwierdzały przejeżdżające przez stację w Rembertowie ze wschodu na zachód liczne transporty kolejowe z rannymi niemieckimi, hiszpańskimi i włoskimi żołnierzami.

W maju 1943 roku — po przejściu kursu posługiwania się bronią strzelecką różnych kalibrów i wzorów, trzonkowymi granatami produkcji niemieckiej, aparaturą łączności polowej — Armia Krajowa w Rembertowie zarządziła przeprowadzenie ćwiczeń taktycznych.

Wykładowcami tej specjalności byli Eugeniusz Bocheński, pseudonim „Dubaniec”, i Stefan Łyszkiewicz, pseudonim „Pechowiec”. W niedzielę o godzinie szóstej rano na linii przed lasem Buchaka, wzdłuż ulicy Działyńczyków, zajęło pozycję około dwustu AK-owców bez broni. Dokonaliśmy pozorowanego natarcia na punkt triangulacyjny w miejscowości Groszówka, położonej na wschód od Rembertowa. Omówienie ćwiczenia odbyło się przy wieży triangulacyjnej. Rozkaz rozejścia się padł około godziny dziewiątej trzydzieści.

Wracali ze mną koledzy: Zdzisław Awiło, Jan Pytka, Tadeusz Bienias. Słońce, znajdujące się za naszymi plecami, świeciło ostro. Idąc przez zarośla i krzaki, ujrzeliśmy pojedyncze błyski, a za chwilę konny oddział żołnierzy niemieckich poruszający się na drodze gruntowej w kierunku punktu triangulacyjnego. Mieliśmy szczęście, że wcześniej zakończono ćwiczenia. Poza tym uratowały nas błyski od wypolerowanych hełmów.

10 kwietnia 1944 roku Armia Krajowa zlikwidowała na ulicy Olbrachta 16 (obecnie ulica Republikańska) w Rembertowie konfidenta gestapo Artura Fischera. Wyrok wykonał „Julian” — Władysław Granowski. W akcji brał udział mój kolega, AK-owiec „Atos” — Leszek Łazarkiewicz.

Mój ojciec, przewidując bliskie zakończenie wojny i możliwość ofensywy wojsk radzieckich na Warszawę, która mogła zakończyć się zniszczeniem zakładu, poprosił inż. Stefana Twardowskiego o wydanie mi zaświadczenia potwierdzającego zatrudnienie w Zakładach Mechanicznych.

Pod koniec sierpnia dochodzący ze wschodu huk dział artyleryjskich i przeloty samolotów bojowych z czerwoną gwiazdą na skrzydłach dawały nadzieję, że zbliża się wyzwolenie Rembertowa przez wojska radzieckie. O przegranej wojnie przez Niemców świadczyły liczne przejeżdżające przez Rembertów na zachód pociągi sanitarne z wagonami towarowymi zapełnionymi rannymi żołnierzami Wehrmachtu.

Na początku sierpnia 1944 roku żołnierze Wehrmachtu zaczęli zabierać z domów mężczyzn do zorganizowanego obozu pracy przymusowej na terenie „Pocisku” w Rembertowie, w którym przed wojną produkowano zapalniki i głowice pocisków artyleryjskich. Ojciec kazał mi się schować w naszej kryjówce, twierdząc, że jego nie wezmą, bo jest już dość stary — miał wtedy 54 lata. Stało się inaczej, niż przewidywał. Zabrali go. Zrozpaczona matka trzeciego dnia poprosiła, abym się sam zgłosił do obozu i zaopiekował ojcem. Jeszcze tego samego dnia udaliśmy się z matką do „Pocisku”. Zobaczyliśmy obóz ogrodzony drutami kolczastymi. W jego rogach stały dość wysokie wieże strażnicze. Za drutami byli moi koledzy i ich ojcowie. Niemiecki komendant obozu chętnie przychylił się do mojej prośby dobrowolnego zgłoszenia się do pracy w obozie. Wszedłem za bramę. Ojciec był niezadowolony, ale potem okazało się, że decyzja mamy była słuszna, bowiem uratowała nas przed utratą życia.

W „Pocisku” musieliśmy demontować urządzenia produkcyjne i ładować je na wagony towarowe. Po zakończeniu tej roboty kazano nam wyrąbywać w miejscowym lesie sosny i budować z oczyszczonych okrąglaków tzw. kozły hiszpańskie. Dostarczaliśmy je na drugą linię obrony niemieckiej. Po ich ustawieniu wracaliśmy pod konwojem do obozu. Spożywaliśmy menażkę wodzianki i w ubraniach układaliśmy się do spania. W nocy reflektory z wież oświetlały cały obóz.

W obozie tłumaczem był Ukrainiec w mundurze własowca — Jan Kazimierczuk. Uprzedził ojca o zamiarze przeniesienia obozu i poradził, aby uciekł wraz ze mną. Uciekliśmy w czasie kolejnego wyrębu chojaków. Kryjąc się w gęstym lesie i zaroślach, dotarliśmy do domu. Po kolacji na nocny odpoczynek schowaliśmy się w zamaskowanych kryjówkach na poddaszu.

Ukrainiec uratował nam życie. Ryszard Knap, mój kolega, został z innymi „obozownikami” przewieziony do Prus Wschodnich w rejon Mazur. Kopał okopy, budował zapory z kozłów hiszpańskich. Potem wraz z innymi został wywieziony do Mauthausen. Tam zmarł

z wycieńczenia.

9 września 1944 roku obudziły nas samoloty lecące na niskim pułapie i odgłosy wybuchających bomb. Od jednej z nich zatrząsł się cały dom. Godzinę później usłyszeliśmy tupot biegnących i seryjne wystrzały z broni strzeleckiej. Kiedy strzały umilkły, wyszliśmy z ukrycia. Zobaczyliśmy żołnierzy radzieckich. Rodzice powitali ich i podziękowali za wyzwolenie.

11 września rozpoczęto przyjmowanie młodzieży do Wojska Polskiego. Zygmunt Duszyński — komendant Ochotniczej Straży Pożarnej w Rembertowie, dowódca Gwardii Ludowej prawobrzeżnej Warszawy, a później wiceminister obrony narodowej — zaproponował AKowcom wspólne wstępowanie do Wojska Polskiego. Wyraziłem chęć wstąpienia. Podobnie uczynili moi koledzy z AK: Tadeusz Bienias, Zdzisław Awiło, Jan Pytka i Jan Świdziński.

Zostałem żołnierzem 2. kompanii ciężkich karabinów maszynowych „Maksim” 6. pułku piechoty 2. Dywizji Piechoty I. Armii Wojska Polskiego. Zajęliśmy stanowiska ogniowe na wale prawego brzegu Wisły, po prawej stronie zniszczonego mostu kolejowego, naprzeciwko Cytadeli Warszawskiej.

Dowodziłem drużyną CKM „Maksim” i byłem łącznikiem między dowódcą 2. kompanii CKM i dowódcą 2. batalionu naszego pułku. W czasie wykonywania zadania łącznikowego spotkałem Leszka Łazarkiewicza i Ryszarda Laskowskiego. Obydwaj służyli w tym samym co ja pułku. Ryszard w 1. batalionie był, tak jak ja, dowódcą drużyny CKM. Leszek pełnił służbę wartowniczą przy sztabie pułku. Szczęście nam dopisało. Przeżyliśmy okupację hitlerowską i służbę na pierwszej linii frontu. Po wojnie, w czasie spotkań towarzyskich, często wspominaliśmy ten okres. Ryszard Laskowski w 2007 roku ukończył 80 lat. Po wojnie był radiooficerem dalekomorskiej floty rybackiej. Mieszka w Świnoujściu.Utrzymuję z nim nadal stały kontakt telefoniczny.

Nasz kolega Leszek, niestety, zmarł w 2005 roku.

Gdy w stopniu kaprala dowodziłem drużyną CKM i potem, gdy po opuszczeniu frontu byłem słuchaczem Szkoły Oficerskiej Piechoty nr 2 w Lublinie, mój ojciec składał na Grochowskiej pompy i turbiny dla zniszczonej w czasie Powstania Warszawskiego elektrowni na Powiślu. W jej odbudowie pomagali specjaliści radzieccy — ZSRR dostarczył niezbędne materiały budowlane. Zakłady Mechaniczne inż. Stefan Twardowski wykonały dla elektrowni zespoły turbin i pomp. Ich montażu dokonali pracownicy fabryki pod kierownictwem Henryka Mondszajna (Monarskiego). Pierwszy turbozespół Elektrowni Warszawskiej uruchomiono 25 kwietnia 1945 roku. Uroczyste otwarcie elektrowni odbyło się w obecności prezydenta Bolesława Bieruta, premiera Edwarda Osóbki-Morawskiego i ministra obrony narodowej generała Michała Roli-Żymierskiego.

Ojciec przeszedł na zasłużoną emeryturę w 1967 roku. W zawodzie ślusarza i montera przepracował łącznie 61 lat. Zmarł 4 maja 1972 roku, w wieku 82 lat.

W aktach urodzenia, chrztu, ślubów i innych dokumentach nasze nazwisko rodowe było często wpisywane z poważnymi błędami, na które moi przodkowie nie zwracali uwagi.

Z powodu nazwiska Mondszajn moich rodziców i mnie spotykały czasami humorystyczne, a w czasie okupacji przykre sytuacje grożące utratą życia. Dlatego też, dla uniknięcia szykan, po porozumieniu z moimi rodzicami i z myślą o naszych następcach, 30 stycznia 1962 roku zmieniliśmy nazwisko na Monarski.

Henryk Monarski (Mondszajn), doskonały monter wyjazdowy, był nazywany ambasadorem warszawskiej fabryki. Pompy zainstalowane przez Henryka Monarskiego dostarczały m.in. wodę mieszkańcom Gdyni.

Płk mgr inż. w stanie spoczynku Stanisław Monarski, syn Henryka Monarskiego,

pracownik Zakładów Mechanicznych inż. Stefan Twardowski w latach 1941-1944.