1. Wprowadzenie.

Celem remontu pompy jest przywrócenie jej do stanu technicznego zbliżonego do stanu pompy nowej. To na ile stan po remoncie będzie zbliżony do stanu wyjściowego, zależy od zastosowanych technologii remontowych. Wybór technologii wykorzystanych w trakcie remontu jest przedmiotem optymalizacji, gdyż poniesione nakłady muszą znajdować uzasadnienie w efektach, jakie przynoszą. Niniejszy artykuł zawiera informacje pomocne w podejmowaniu decyzji o wyborze optymalnych technologii.

Drugim elementem podlegającym optymalizacji jest ustalenie okresu międzyremontowego, gdyż z oczywistych względów przeprowadzanie remontów z nadmierną częstotliwością podnosi koszty remontowania, a z drugiej strony wydłużanie okresów pomiędzy remontami prowadzi do zwiększenia kosztów eksploatacji na skutek zwiększenia kosztów energii. Istnieje zatem pewna optymalna długość okresu międzyremontowego. Metodyka jej ustalania omawiana jest w punkcie 3 artykułu.

Należy podkreślić, że w przypadku pomp poważnym błędem jest dążenie do odtwarzania w trakcie remontów jedynie tzw. sprawności ruchowej, która definiowana jest w oparciu o parametry takie jak poziom drgań, temperatury węzłów konstrukcyjnych, hałas generowany w trakcie pracy oraz brak nieszczelności i wycieków. Dla pomp bardzo istotna jest sprawność energetyczna, która decyduje o zużyciu energii będącym podstawowym źródłem kosztów eksploatacji. Możliwa i prawdopodobna jest sytuacja, że nieprawidłowo wyremontowana pompa cechuje się określoną jak wyżej sprawnością ruchową, lecz pracuje z obniżoną sprawnością energetyczną. Optymalna gospodarka remontowa wymaga kontrolowania sprawności energetycznej uzyskiwanej po remoncie, gdyż jak wykazano niżej różnice w kosztach zużycia energii na skutek różnic w sprawności energetycznej są o wiele bardziej istotne niż różnice w nakładach na remonty.

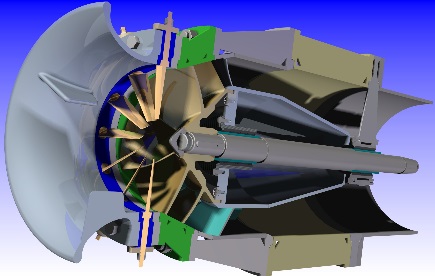

2. Mechanizmy degradacji pomp w trakcie eksploatacji.

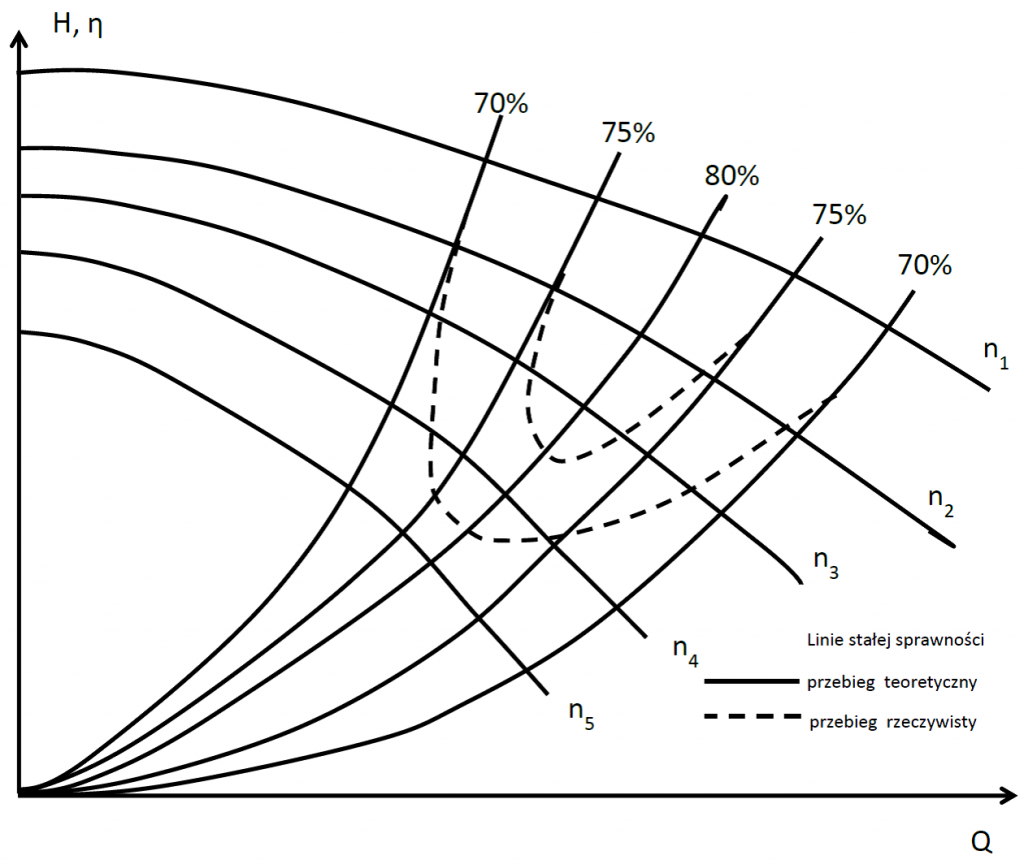

Parametry pompy, w tym sprawność, zmieniają się w trakcie eksploatacji. Sprawność pompy nowej w początkowym okresie po uruchomieniu może nieznacznie wzrosnąć co jest spowodowane docieraniem współpracujących elementów oraz przede wszystkim wygładzeniem przez przepływającą ciecz chropowatości powierzchni będącej wynikiem procesu technologicznego. Następnie, w trakcie eksploatacji w pompie zachodzą procesy prowadzące do stopniowego niszczenia jej elementów, w wyniku czego parametry ulegają pogorszeniu.

Procesy te można podzielić na dwie podstawowe grupy:

- zmiany geometrii (powiększanie wymiarów szczelin, zużywanie się łopatek);

- zmiany stanu powierzchni (wzrost chropowatości na skutek korozji i/lub powstawania osadów).

Poniżej zostanie omówiony wpływ poszczególnych mechanizmów niszczenia na charakterystykę pompy. W rzeczywistości procesy te zachodzą jednocześnie i wpływ każdego z nich na parametry pompy trudno jest oddzielić.

2.1. Wpływ wzrostu chropowatości na straty brodzenia.

Moc jest przekazywana od wału do cieczy przez wirnik (wirniki w pompie wielostopniowej). Przekazywanie to zachodzi zasadniczo wewnątrz kanałów wirnika, głównie za pośrednictwem łopatek. Powierzchnie zewnętrzne tarcz wirników wirując w cieczy również pobierają energię od wału, lecz energia ta w zdecydowanej większości rozpraszana w postaci tzw. strat brodzenia, które mają istotny wpływ na sprawność pompy. Postępująca korozja i/lub tworzenie osadów powodują zwiększenie chropowatości zewnętrznych powierzchni wirników, a tym samym zwiększenie strat brodzenia. Efekt ten jest szczególnie ważny w pompach o niskich wyróżnikach szybkobieżności, czyli mówiąc w uproszczeniu – dla pomp o znacznych wysokościach podnoszenia przy umiarkowanej wydajności, jak np. pompy zasilające kotły.

2.2. Wpływ wzrostu chropowatości kanałów przepływowych.

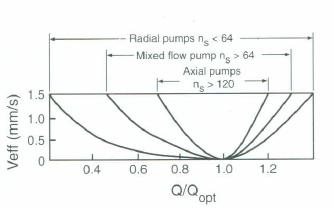

Na skutek korozji i erozji w trakcie eksploatacji pompy wzrasta chropowatość powierzchni kanałów przepływowych. Wzrost chropowatości powierzchni kanałów przepływowych wirnika powoduje wzrost poboru mocy i może spowodować nieznaczny wzrost wysokości podnoszenia pompy, gdyż ciecz jest skuteczniej „zabierana” przez wirnik, co jednak niekorzystnie wpływa na sprawność. Natomiast w przypadku przepływu przez kanały kierownic, przewały w poszczególnych stopniach pompy oraz kanały w korpusie ssawnym i tłocznym, czyli przez wszystkie kanały przepływowe w elementach niewirujących pompy, zwiększenie chropowatości powierzchni nie wpływa na pobór mocy pompy (o poborze mocy decyduje stan wirników), powoduje natomiast na skutek wzrostu strat przepływu obniżenie wysokości podnoszenia pompy, gdyż zwiększone straty przepływu w kanałach powodują spadek ciśnienia. Wpływ wynikających z chropowatości ścianek strat przepływu na sprawność pompy jest najbardziej widoczny dla pomp o znacznych wydajnościach i niskich wysokościach podnoszenia, jak np. pompy diagonalne, śmigłowe lub dwustrumieniowe.

2.3. Wpływ zmiany geometrii łopatek wirnika.

Łopatki wirników pomp ulegają stopniowemu zużyciu. Proces ten przyspiesza przy obecności cząstek stałych w pompowanej cieczy. Zniszczeniu ulegają głównie fragmenty początkowe, na skutek czego cała łopatka ulega skróceniu, oraz zakończenia łopatek w wyniku czego zmniejszeniu ulega kąt wylotowy strugi, co powoduje obniżenie wysokości podnoszenia pompy. Zużycie łopatek powoduje zatem zmniejszenie wysokości podnoszenia pompy oraz spadek poboru mocy. Wpływy tych czynników na sprawność wzajemnie się kompensują, lecz sumarycznie sprawność na skutek zużycia łopatek ulega pogorszeniu.

2.4. Wpływ powiększenia szczelin uszczelniających.

W trakcie eksploatacji ulegają powiększeniu wymiary (szerokości) szczelin uszczelniających, na skutek czego stopniowo zwiększają się straty objętościowe związane z przepływami powrotnymi cieczy od obszarów o większym ciśnieniu do obszarów o ciśnieniu niższym. Przykładem tego jest przepływ powrotny z wylotu wirnika na jego wlot przez szczelinę uszczelniającą szyję wirnika. Ma to oczywisty niekorzystny wpływ na sprawność, gdyż przez wirnik przepływa wydajność większa od wydajności pompy o wielkość przepływu powrotnego, a energia przekazana przez wirnik do cieczy powracającej na stronę ssawną jest tracona. Tego rodzaju straty objętościowe mają szczególnie dotkliwe skutki dla pomp o znacznej wysokości podnoszenia ze stopnia i niewielkiej wydajności. Wynika to z tego, że ze względów ruchowych (unikanie zatarcia) możliwe do uzyskania wymiary szczelin uszczelniających są podobne, niezależnie od wydajności pompy, a przy zbliżonych wymiarach szczelin straty objętościowe mają procentowo większy udział dla pomp o niższej wydajności. Wielkość starty objętościowej przy tych samych wymiarach szczelin rośnie ze wzrostem wysokości podnoszenia ze stopnia.

2.5. Łączny wpływ zużycia pompy na jej charakterystykę.

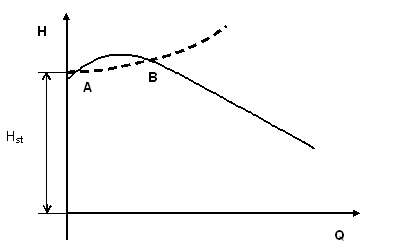

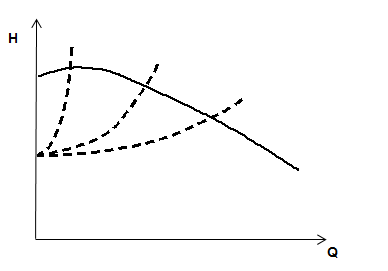

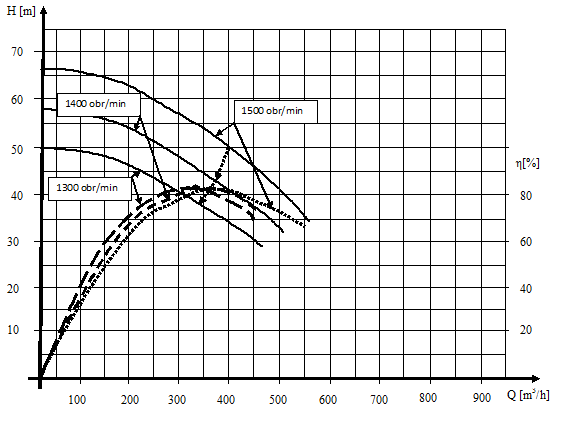

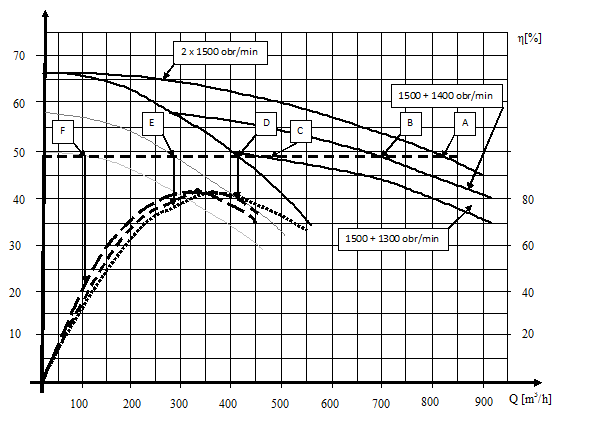

Opisane powyżej efekty występują jednocześnie, a ich wpływy na przebieg charakterystyk się nakładają. Łączny wpływ na charakterystykę zależy od tego, który z opisanych wyżej mechanizmów niszczenia dominuje. Niezależnie od tego sprawność i wysokość podnoszenia w miarę postępowania zużycia pompy spadają. Towarzyszący temu pobór mocy również zazwyczaj się zmniejsza przy zachowaniu stałej prędkości obrotowej. Aby przy postępującym zużyciu pompy zachować niezmienione parametry hydrauliczne (wydajność, wysokość podnoszenia) należy zwiększyć prędkość obrotową jeśli istnieje możliwość takiej regulacji. Wzrost prędkości obrotowej powoduje wzrost zużycia mocy w stosunku do pompy nowej przy tych samych parametrach hydraulicznych w rezultacie obniżonej sprawności. Jeśli w trakcie eksploatacji wystąpi wzrost poboru mocy przy stałej prędkości obrotowej i niezmienionych parametrach hydraulicznych to świadczy to zazwyczaj o problemach mechanicznych, takich jak wewnętrzne przycieranie części lub problemy z łożyskowaniem.

Oprócz wspomnianego pogarszania parametrów hydraulicznych w trakcie eksploatacji postępuje pogarszanie stanu mechanicznego pompy, wyrażające się m.in. zwiększaniem poziomu drgań. Przyczynami tego są utrata wyważenia zespołu wirującego na skutek jego nierównomiernego zużycia, pogorszenie stanu łożysk oraz stopniowa degeneracja pasowań skutkująca zmianą sztywności konstrukcji pompy.

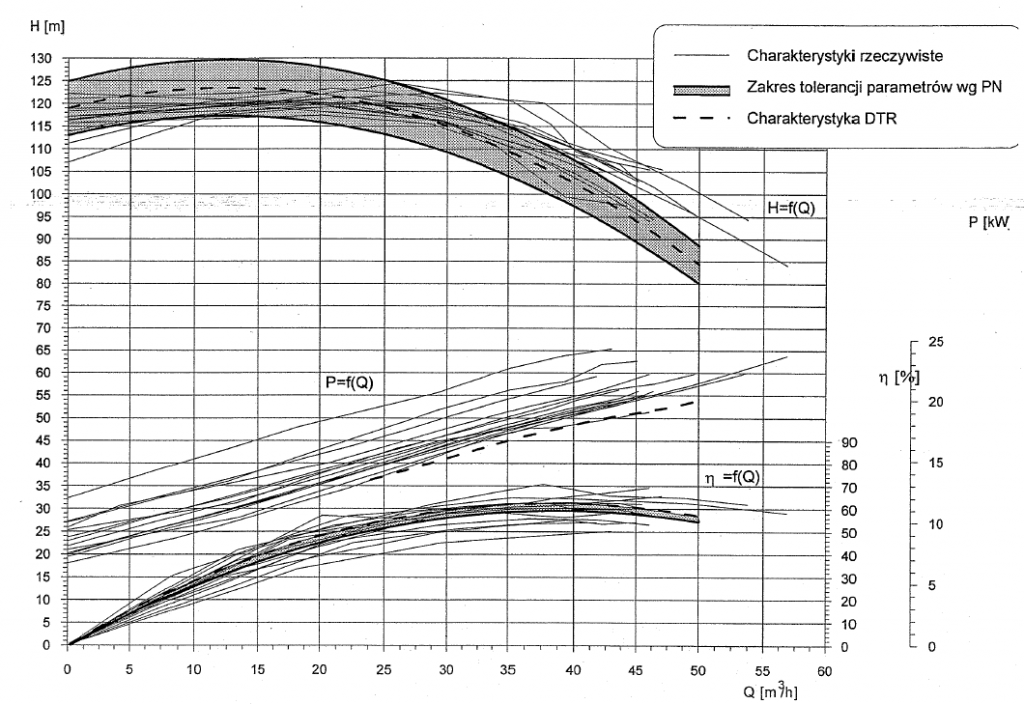

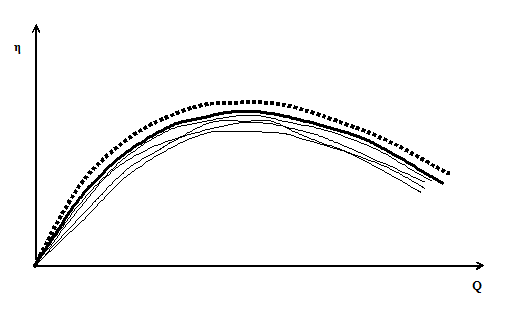

Tempo i stopień pogarszania parametrów pomp w trakcie eksploatacji istotnie zależą od rodzaju pompowanego medium, a w szczególności od jego korozyjności oraz ilości zanieczyszczeń stałych. W przypadku znacznego zanieczyszczenia (np. woda ze znaczną ilością piasku) tempo postępowania zużycia oraz głębokość spadku parametrów pompy mogą być znaczne. Natomiast w przypadku pompowania wody czystej, a tym bardziej uzdatnionej, jak woda kotłowa, spadek sprawności pompy po kilku latach eksploatacji nie powinien przekraczać kilku punktów procentowych. Dostępne są wyniki pomiarów pomp zasilających wskazujące, że pompy te o sprawności wyjściowej powyżej 80% pracują ze sprawnością znacznie poniżej 70%. Tak głębokiego spadku sprawności przy pracy na wodzie czystej nie da się wytłumaczyć zużyciem pompy. Wskazuje to na zastosowanie niewłaściwych technologii remontowych, czego skutkiem było obniżenie sprawności po remoncie.

3. Optymalny okres międzyremontowy.

Najprostszy sposób ustalania momentu kierowania pompy do remontu polega na pracy do czasu, gdy pompa przestaje spełniać swoją funkcję, a zatem do momentu gdy nie jest już w stanie dać wymaganych parametrów lub ulega awarii. Takie postępowanie rzadko spotykane jest w energetyce, gdzie stosuje się raczej prewencyjne planowanie remontów mające na celu ich wykonanie przed wystąpieniem poważnej awarii, co sprzyja ograniczeniu kosztów remontu i zapobiega awaryjnym przestojom instalacji.

Planowanie takie oparte jest zazwyczaj o jedną z dwóch najczęściej stosowanych metod:

- Planowanie w oparciu o ilość godzin pracy;

- Planowanie w oparciu o monitoring parametrów technicznych.

Pierwsza metoda polega na stosowaniu okresów międzyremontowych ustalonych na podstawie zaleceń producenta bądź własnych doświadczeń użytkownika. W niektórych przypadkach okres remontowy pompy wynikać może z okresu remontowego instalacji, w jakiej pompa pracuje. Taka sytuacja może mieć miejsce m.in. dla pomp pracujących w blokach energetycznych, kiedy to remont pompy przeprowadza się w okresie remontu całego bloku, zaplanowanego ze względu nie na stan techniczny pompy, lecz pozostałych maszyn i urządzeń.

Jest to metoda prosta co do zasady i nie wymaga ponoszenia kosztów na układy monitoringu, lecz z reguły jest konserwatywna, to znaczy prowadząca zazwyczaj do przeprowadzania remontów z większą częstotliwością niż wynika to z faktycznego stanu technicznego pompy.

W celu precyzyjnego ustalenia momentu, w którym remont jest wymagany, stosuje się metody planowania oparte o monitoring parametrów ruchowych pompy. W energetyce obejmuje to zazwyczaj monitoring poziomu drgań i/lub temperatur określonych węzłów konstrukcyjnych pompy.

Możliwa, a nawet prawdopodobna, jest jednak sytuacja, kiedy pompa znajduje się w dobrym stanie ruchowym, tzn. wykazuje akceptowalny poziom drgań i temperatur, lecz posiada obniżoną sprawność energetyczną. W takim przypadku, ze względu na redukcję kosztów zużywanej energii, wskazane jest przeprowadzenie remontu pomimo występowania właściwej sprawności ruchowej pompy.

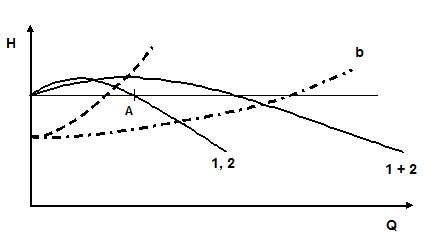

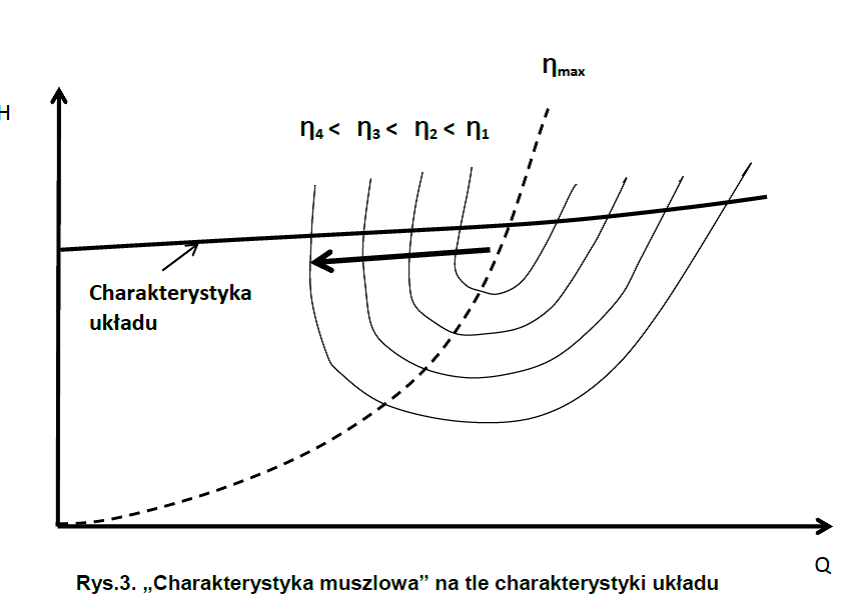

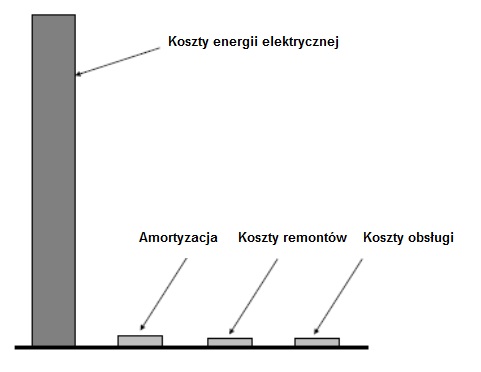

W praktyce, aby ustalić optymalny moment, w jakim pompa powinna być skierowana do remontu, wystarczy rejestrować ilość przepompowanych m3 oraz ilość kWh zużytych do napędu pompy. Można przyjąć, że koszt eksploatacji pompy składa się z dwóch głównych składników: kosztu remontów oraz kosztu zużywanej energii (pozostałe koszty, jak np. koszt obsługi, są niższego rzędu). Należy w trakcie eksploatacji monitorować, jak oba te składniki wpływają na koszt przepompowania m3. Jeśli podzielić koszt remontu, który można traktować w przybliżeniu jako stały, przez ilość m3 przepompowanych od czasu poprzedniego remontu to uzyskamy koszt remontu na m3. Wartość ta zmniejsza się podczas eksploatacji wraz ze wzrostem ilości przepompowanej cieczy. Jeśli monitoruje się ilość energii zużytej do napędu pompy, to mnożąc ją przez cenę jednostki energii oraz dzieląc przez ilość przepompowanych m3 uzyskamy średni koszt energii na przepompowany m3. Wartość ta wzrasta w trakcie eksploatacji ze względu na pogarszanie sprawności w związku z postępującym pogarszaniem się stanu technicznego pompy. Zsumowanie kosztu remontu i kosztu energii daje całkowity koszt przepompowania m3. Wartość ta w trakcie eksploatacji początkowo spada ze względu na malejący składnik remontowy, ale w pewnym momencie zaczyna wykazywać wzrost – ze względu na wzrastający koszt energii. Z punktu widzenia ekonomii korzystne jest skierowanie pompy do remontu z chwilą stwierdzenia wystąpienia takiego wzrostu, nawet jeśli pompa nadal wykazuje sprawność ruchową.

Powyższy sposób ustalania optymalnego momentu skierowania pompy do remontu jest właściwy przy dwóch założeniach. Po pierwsze, iż pompa pracuje (w przybliżeniu) na stałych parametrach, gdyż w innym wypadku zmiana zużycia energii może wynikać nie z pogorszenia sprawności, lecz ze zmiany położenia punktu pracy. Po drugie, że remont spowoduje odtworzenie sprawności początkowej pompy, gdyż w innym wypadku nakłady poniesione na remont nie zostaną odzyskane w postaci oszczędności na kosztach energii.

4. Technologie remontowe.

Najogólniej mówiąc, w trakcie remontu poszczególne elementy pompy można wymieniać na nowe lub regenerować. Decyzja o wymianie lub regeneracji powinna być podjęta na podstawie oględzin danego elementu oraz pomiarów jego geometrii, z uwzględnieniem wpływu stanu danego elementu na parametry pompy.

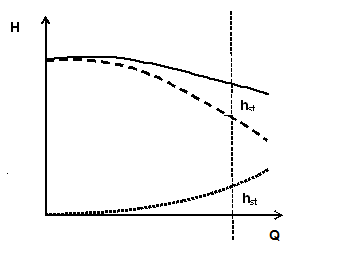

Ponieważ najbardziej kosztownymi elementami pompy są korpusy, to w przypadku gdy nie nadają się one do regeneracji, prowadzenie remontu traci sens, gdyż alternatywą staje się wymiana pompy na nową. Korpusy pompy powinny zatem podlegać regeneracji. Regeneracja dotyczy wewnętrznych powierzchni korpusów będących w kontakcie z cieczą, które w trakcie eksploatacji ulegają korozji oraz „wypłukiwaniu”. Powstająca zwiększona chropowatość powierzchni kanałów przepływowych powoduje obniżenie sprawności pompy (punkt 2) i w trakcie remontu powinna być usunięta, a znaczniejsze ubytki naprawione. W przypadku kanałów przepływowych w korpusach dokładność odwzorowania początkowego kształtu nie jest tak istotna, jak w przypadku kanałów przepływowych wirników i kierownic, dlatego zregenerowanie ich powierzchni jest możliwe. Ubytki i wżery mogą być naprawione przez napawanie, a chropowatość można usunąć przez czyszczenie i podszlifowanie większych nierówności. Stosowane jest również nakładanie preparatów tworzących powłoki, które pozwalają na uzyskanie znacznie lepszej gładkości powierzchni niż w przypadku powierzchni surowego metalu. Doświadczenia i pomiary wskazują, że zastosowanie preparatów zwiększających gładkość pozwala na uzyskanie kilkuprocentowego (najczęściej 2–5%) wzrostu sprawności. Problemem w tym przypadku jest trwałość ich przylegania, dla uzyskania której wymagane jest ścisłe przestrzeganie technologii przygotowania powierzchni metalu przed powlekaniem preparatem.

Jak wspomniano w punkcie 2, jakość wewnętrznych powierzchni korpusów ma największy wpływ na sprawność pomp o wysokich wyróżnikach szybkobieżności i z tego powodu dla takich pomp regeneracja wewnętrznych powierzchni powinna być prowadzona ze szczególną starannością.

Należy mieć na uwadze, że korpusy pompy są elementami ciśnieniowymi i z tego powodu ich trwałość nie jest nieograniczona, gdyż po dłuższym okresie eksploatacji grubość ich ścianek na skutek zużycia może spaść poniżej wartości zapewniającej wymaganą wytrzymałość na ciśnienie wewnętrzne. W takich wypadkach można stosować naprawę korpusu przez napawanie, ale w tym celu wymagane jest stosowanie odpowiednich technologii spawalniczych, aby uzyskać wytrzymałość naprawionego korpusu porównywalną z wytrzymałością korpusu nowego. Zawsze jednak, zgodnie z wymaganiami dyrektyw unijnych, naprawiany korpus pompy należy poddać ciśnieniowej próbie wytrzymałości z zachowaniem warunków bezpieczeństwa.

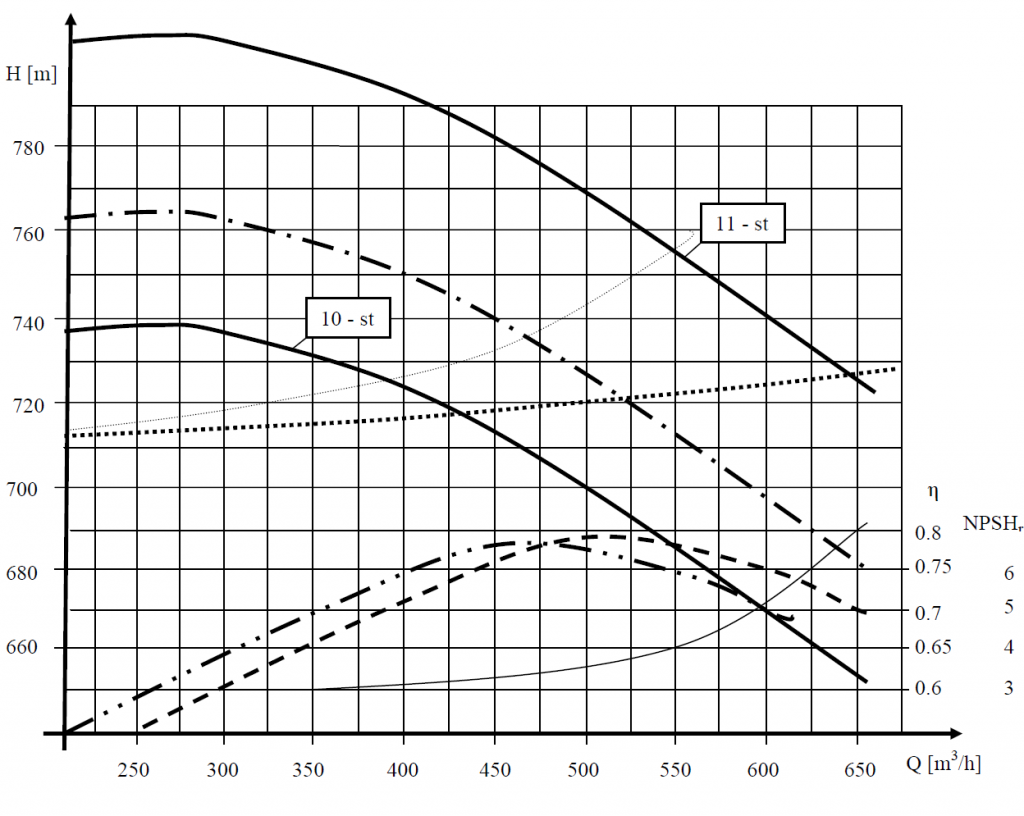

Sprawność pompy w największym stopniu zależy od stanu wirników i kierownic. Jak wspomniano, na skutek „wypłukiwania” końcowych części łopatek wirników zmniejszeniu ulega kąt wylotowy cieczy, co powoduje zmniejszenie wysokości podnoszenia pompy. Tego rodzaju zużycie wirnika jest trudne do stwierdzenia, gdyż przy oględzinach wirnik może wyglądać na nieuszkodzony, a pomiar kąta wylotowego łopatki jest trudny do przeprowadzenia. Wynikający z tego spadek parametrów ujawnia się dopiero w trakcie pomiarów charakterystyki. Jeśli występuje tego rodzaju zużycie to wirnik powinien być zakwalifikowany do wymiany, gdyż regeneracja łopatek obejmująca odtworzenie kąta wylotowego jest trudna do przeprowadzenia, a ponadto trwałość takiego zabiegu byłaby wątpliwa. W każdym razie weryfikacja stanu wirników obejmująca jedynie pomiary średnicy szyjek jest niewystarczająca do podjęcia decyzji o wymianie, gdyż o dalszej przydatności wirnika decyduje geometria łopatek, a szczególnie ich odcinków wylotowych.

W przypadku wymiany wirników i kierownic należy stosować oryginalne części według dokumentacji producenta. Różnego rodzaju „zamienniki”, na przykład wykonane na podstawie pomiarów zużytego elementu, mogą dawać katastrofalne wyniki w zakresie sprawności. O ile pomiary wymiarów pochodzących z obróbki skrawaniem (jak średnica zewnętrzna, średnica piasty i szyjki) i wykonanie na tej podstawie elementów pasujących do pompy jest możliwe do przeprowadzenia, to precyzyjne odtworzenie „z natury” odlewanych łopatek jest praktycznie niemożliwe, gdyż elementy odlewane cechują się znacznymi odchyłkami kształtu, natomiast parametry pompy są bardzo wrażliwe na niedokładności geometrii palisady łopatkowej. Duże znaczenie ma też jakość zastosowanej technologii odlewniczej, która decyduje o uzyskanej chropowatości powierzchni układu przepływowego, bardzo istotnie wpływającej na sprawność. Dla przykładu wirniki o identycznej geometrii, lecz wykonane przy zastosowaniu rdzeni ceramicznych pozwalają na uzyskanie sprawności wyższej do 3% w porównaniu z odlewami wykonywanymi w formach piaskowych. Podobne efekty w zakresie sprawności można uzyskać dokonując dogładzania powierzchni kanałów, co na ogół jest możliwe jedynie na drodze obróbki ręcznej. Niekiedy stosowane jest krótkotrwałe pompowanie wody zawierającej np. korund, co pozwala na wyszlifowanie powierzchni przepływowych. Zastosowanie oryginalnych wirników jest wymagane również ze względów bezpieczeństwa. Wirniki pomp podczas pracy podlegają znacznym obciążeniom pochodzącym od sił odśrodkowych, dlatego bardzo istotny jest skład chemiczny zastosowanego materiału, jak też drobnoziarnista wewnętrzna struktura odlewu wirnika. Wirniki o nieodpowiedniej wytrzymałości podczas pracy pompy z wysokimi obrotami mogą ulec rozerwaniu, co w każdym takim przypadku prowadzi do zupełnego zniszczenia pompy, a ponadto stwarza zagrożenie dla zdrowia obsługi.

Jeśli wirniki zostaną zakwalifikowane do regeneracji, to obejmuje ona przede wszystkim odtworzenie wymiarów szczelin uszczelniających. Dokonuje się tego zazwyczaj drogą „legalizacji” szyjki wirnika, tzn. wyrównania na obniżony wymiar, i zastosowania odpowiedniego, podwymiarowego pierścienia uszczelniającego. Dobór odpowiednich wymiarów szczelin uszczelniających wymaga doświadczenia. Zastosowanie nadmiernych luzów ułatwia montaż, lecz uniemożliwia uzyskanie wysokiej sprawności. Natomiast nadmierne zacieśnienie szczelin grozi zatarciem pompy. Należy tu brać pod uwagę dynamiczne odkształcenia wału zależne od typu pompy.

Aby uzyskać niski poziom drgań, konieczne jest wyważanie zespołu wirującego pompy w stanie zmontowanym. Wyważenie poszczególnych elementów z osobna nie wystarcza, gdyż po ściśnięciu zespołu wirującego przez siłę osiową lub na skutek skręcania nakrętek mocujących poszczególne elementy mogą ulec zwichrowaniu i wyważenie okaże się nieskuteczne. Konstrukcja wielu pomp uniemożliwia zamontowanie w całości wyważonego zespołu wirującego. Aby po zdemontowaniu i ponownym zamontowaniu w pompie zespół wirujący nadal był wyważony, konieczne jest stosowanie odpowiednich technologii montażu zapewniających zachowanie względnego, wzajemnego położenia poszczególnych elementów.

W efekcie zastosowania nieoryginalnych części, nawet tych z pozoru mniej ważnych jak np. korpusy łożyskowe, panewki ślizgowe czy dławnice, mimo prawidłowego wyważenia zespołu wirującego, częstość drgań własnych pompy po remoncie ulega zmianie i praca z dotychczasową prędkością obrotową może być niemożliwa, gdyż wypada w obszarze rezonansu.

Ze względów oszczędnościowych istnieje tendencja do stosowania w remontach dorabianych we własnym zakresie elementów o prostej geometrii, jak np. tulejki dystansowe lub nawet wał, które da się pomierzyć z natury i wykonać na stosunkowo prostych obrabiarkach. Należy jednak pamiętać, że dla właściwej pracy elementy takie powinny podlegać odpowiedniej obróbce powierzchniowej (utwardzanie, hartowanie powierzchniowe itp.), gdyż w przeciwnym wypadku łatwo ulegną degeneracji, np. pod uszczelnieniami wargowymi. Współpracujące pary elementów (np. szyjka wirnika – pierścień uszczelniający) muszą być tak obrabiane powierzchniowo, aby uzyskać różnicę w twardości, gdyż w przeciwnym razie może dojść do ich zespolenia. Wał jest elementem pompy narażonym na znaczne obciążenia, dlatego zastosowanie do jego wykonania niewłaściwego materiału (np. rezygnacja z kutych prętów jako materiału wyjściowego) może być przyczyną awarii. Wały w remontowanych wielostopniowych pompach muszą nie tylko być zgodne w zakresie wymiarów, ale wymiary te muszą być niezmienne w całym okresie eksploatacji, co przy pompach pracujących z prędkościami obrotowymi ponad 3000 obr./min i pompujących gorące ciecze o temp. 150°C wymaga zastosowania specjalnych metod obróbki plastycznej i obróbki skrawaniem. Każda zmiana kształtu walu, np. powiększenia bicia promieniowego, może być przyczyną zatarcia pompy i doprowadzić do jej poważnej awarii.

Ponieważ dla kosztów eksploatacji podstawowe znaczenie ma sprawność energetyczna pompy po remoncie, po jego wykonaniu należy przeprowadzić pomiary parametrów pompy. Zastąpienie ich tzw. próbą ruchową sprawdzającą jedynie stan mechaniczny maszyny jest niewystarczające.

5. Aspekty ekonomiczne.

Ostatnie stwierdzenie znajduje uzasadnienie w proporcjach pomiędzy kosztami remontu, a kosztami zużywanej energii wynikającymi ze sprawności pompy po remoncie, co zostanie niżej pokazane na przykładzie pompy zasilającej kocioł.

Dla pompy pracującej na parametrach Q = 450 m3/h, H = 1800 m przy ciężarze właściwym wody 9400 N/m3, które to parametry odpowiadają parametrom 50% pomp zasilających blok 200 MW pracujący przy pełnej mocy, moc hydrauliczna, czyli minimalna moc na wale pompy wymagana na podstawie praw fizyki, wynosi 2115 kW. Jeśli pompa po prawidłowo przeprowadzonym remoncie posiada sprawność 81% to rzeczywisty pobór mocy wyniesie 2611 kW. Natomiast jeśli remont zostanie przeprowadzony niewłaściwie, to można uzyskać sprawność rzędu 70%, a pobór mocy wyniesie wtedy 3021 kW. Zakres sprawności pomp zasilających po remoncie na poziomie 70–81% jest realnym zakresem, jaki spotyka się w praktyce, w zależności od poziomu technicznego firmy wykonującej remont. Jak wynika z przedstawionego przykładu, w wyniku zastosowania niewłaściwych technologii remontowych zwiększenie poboru mocy z powodu nieuzyskania właściwej sprawności pompy zasilającej może być na poziomie 400 kW, co przy pracy przez ok. 7000 godzin w roku daje różnicę zużycia energii około 2800 MWh na pompę (a pracują jednocześnie dwie). Koszt tej dodatkowej energii przy założeniu ceny 200 zł/ MWh wynosi 560 tys. zł i przekracza koszt remontu kapitalnego pompy. Jak widać różnice w cenach remontu kapitalnego oferowane przez różnych wykonawców mają znacznie mniejszy wpływ na koszt eksploatacji niż różnice w sprawności uzyskanych po remoncie.

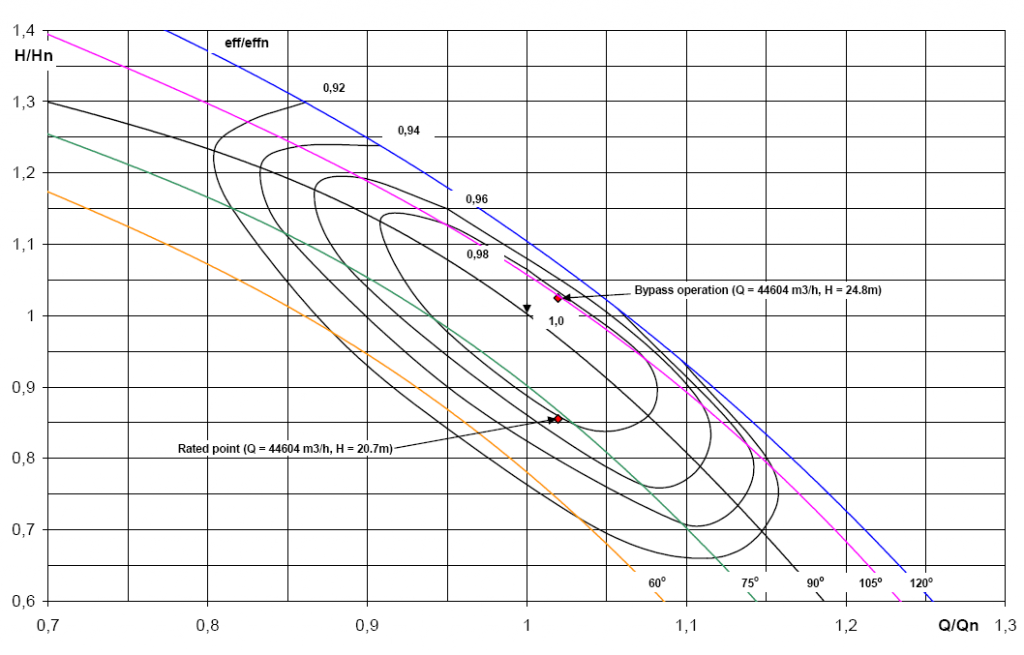

6. Ustalenie optymalnych parametrów pompy po remoncie.

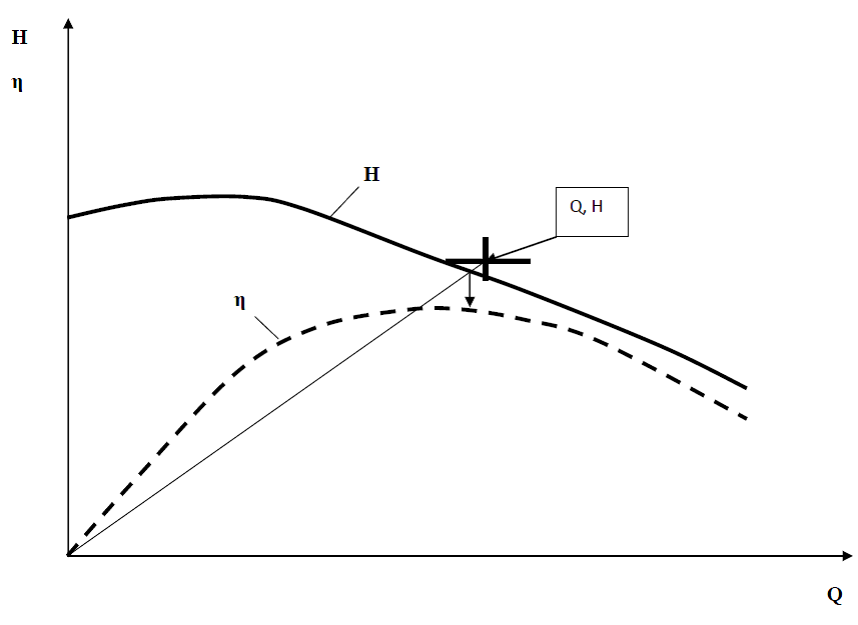

Zlecając remont należy wyspecyfikować wymagane parametry, jakie pompa po remoncie ma uzyskać. Ponieważ, jak wynika z poprzedniego punktu, nieuzyskanie ich ma poważne konsekwencje kosztowe, konieczne jest przeprowadzenie po remoncie prób odbiorczych obejmujących pomiary charakterystyk energetycznych.

Zachodzi zatem potrzeba określenia wymaganych parametrów. Najbardziej oczywistą praktyką jest wyspecyfikowanie oryginalnych parametrów pompy podanych na tabliczce znamionowej. Mogą jednak zachodzić sytuacje, kiedy parametry te nie są optymalne, gdyż od czasu zainstalowania pompy nastąpiły zmiany w układzie skutkujące zmianą parametrów wymaganych od pompy. Remont kapitalny jest okazją do dostosowania parametrów pompy do aktualnych wymagań. Dostosowanie takie, w pewnym zakresie, można przeprowadzić prostymi metodami, niewiążącymi się ze wzrostem kosztów, jak np. korekta średnicy wirnika. Z tego powodu przed zleceniem remontu kapitalnego wskazane jest przeprowadzenie analizy układu pompowego mającej na celu zweryfikowanie wymaganego, optymalnego punktu pracy.

7. Podsumowanie i wnioski.

- Po remoncie pompa powinna odzyskać nie tylko tzw. sprawność ruchową, lecz także, a nawet przede wszystkim, sprawność energetyczną.

- Wzrost kosztów zużycia energii związany z nieuzyskaniem po remoncie odpowiedniej sprawności zazwyczaj przewyższa różnice w cenach remontu oferowane przez różnych wykonawców.

- Konieczne jest sprawdzanie parametrów energetycznych pomp po remoncie na stacji prób poprzez pomiar charakterystyk.

- Do sprawdzenia parametrów energetycznych pomp nie jest wystarczająca tzw. próba ruchowa. Ta ostatnia powinna jednak również wchodzić w zakres prób odbiorczych po remoncie, między innymi w celu sprawdzenia drogą pomiarów drgań, czy uzyskano wymagany stan dynamiczny pompy, stosując odpowiednie technologie wyważania zespołu wirującego

- Na jakość remontu i wynikającą z niego trwałość pompy wpływ ma również jakość materiałów zastosowanych do wykonania elementów pompy oraz technologia ich obróbki powierzchniowej. Materiały i technologie powinny być zgodne z warunkami technicznymi ustalonymi przez producenta pompy. Sprawdzenie tych wymagań w trakcie prób odbiorczych nie zawsze jest możliwe. Z tego powodu wymagania tego rodzaju powinny być uwzględnione w specyfikacji technicznej, a ich spełnienie potwierdzone przez certyfikaty materiałowe, orzeczenia wymiarowe i/lub inspekcje dokonywane w trakcie remontu przez zleceniodawcę.

- dr inż. Grzegorz Pakuła

- mgr inż. Andrzej Wesołowski