Modernizacja pomp śmigłowych. Duże pompy – poważne zadania.

Wstęp.

Artykuł pokazuje, na przykładzie jednego kontraktu, jak dalece, w stosunkowo krótkim czasie zmieniły się wymagania stawiane przez klienta producentom pomp i jakie stwarza to problemy techniczne, organizacyjne i logistyczne.

Kontrakt.

W lutym 2002 roku WAFAPOMP S. A. otrzymała od Spółki ALSTOM Power zaproszenie do złożenia oferty na dostawę dwóch nowych, bądź wykonanie remontu połączonego z modernizacją, istniejących głównych pomp wody chłodzącej dla bloku energetycznego o mocy 460 MW modernizowanej elektrowni Pątnów II. Blok ten ma zastąpić istniejące dwa bloki energetyczne Nr 7 i 8 o mocy 200 MW każdy. Będzie on wykorzystywał istniejący układ chłodzenia.

Złożona oferta okazała się najbardziej atrakcyjna i WAFAPOMP S. A. wygrała przetarg. Klient zdecydował się na remont eksploatowanych od 30 lat pomp 180P19 połączony z ich modernizacją. Decyzja ta ma uzasadnienie zarówno techniczne jak i ekonomicznie, gdyż użytkownik za cenę znacznie niższą od ceny no¬wej pompy otrzyma pompę zmodernizowaną o bardzo dobrych walorach eksploatacyjnych.

Opis pompy 180P19.

Zainstalowane w elektrowni Pątnów śmigłowe pompy typu 180P19 wyprodukowano w Warszawskiej Fabryce Pomp w 1972 roku. Były one przeznaczone do pracy z następującymi parametrami:

– wydajność nominalna Q = 29000 m3/h,

– wysokość podnoszenia H = 10 m.

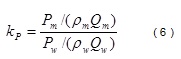

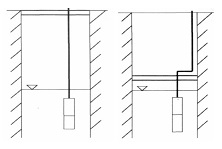

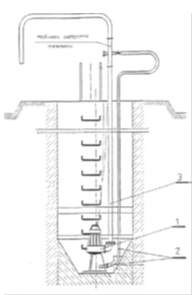

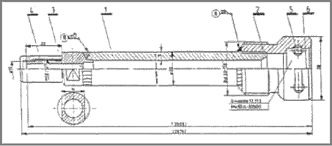

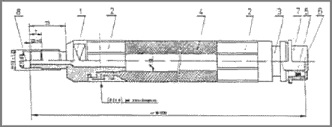

Kinematyczny wyróżnik szybkobieżności wynosi 190, średnica wirnika 1400 mm, średnica króćca tłocznego 1800 mm. Masa kompletnego agregatu pompowego – 62 t, zaś jego długość 15,5 m. Do napędu pomp za-stosowano asynchroniczne silniki elektryczne o mocy 1250 kW i prędkości obrotowej n = 370 min-1. Gabaryty pompy oraz poziomy stropów, na których jest ona podparta w elektrowni Pątnów przedstawia rysunek 1.

W stropie komory osadzony jest króciec dolotowy. W stropie pośrednim zabetonowano pierścień stropowy, na nim zaś posadzono kolano wylotowe. Podstawa pod silnik, na której zamontowano silnik napędowy, umieszczona jest na stropie górnym. Woda doprowadzona jest do króćca wlotowego pompy komorą ssawną ukształtowaną w betonie. Wylot wody z pompy następuje przez króciec tłoczny kolana wylotowego. Wały pompy prowadzone są w panwiach gumowych, smarowanych czystą wodą, doprowadzoną przewodami do każdej z nich. Szczelność wału w miejscu wyjścia z pokrywy kolana zapewnia dławnica ze szczeliwem sznurowym. Obciążenia wzdłużne, pochodzące od naporu hydraulicznego oraz sił masowych zespołu wirującego pompy, przenosi łożysko ślizgowe typu Michella. Łożysko to smarowane jest olejem chłodzonym wodą.

Konstrukcja pompy pozwala na demontaż zespołu wewnętrznego bez konieczności demontażu jej obudowy tj. rur tłocznych i kolana wylotowego.

Pompy 180P19 wyposażone zostały w mechanizm regulacji parametrów w czasie pracy przez zmianę kąta ustawienia łopat wirnika. Łopata wirnika podparta jest obrotowo w dwóch panewkach brązowych osadzonych w piaście wirnika. Zmiana kąta następuje za pomocą układu dwóch dźwigni połączonych ze sobą przegubowo.

Elementy pomp 180P19 wykonane są z materiałów gwarantujących żywotność i niezawodność w eksploatacji (np. łopaty wirnika i komora wirnika – ze staliwa stopowego).

Wymagania stawiane modernizowanym pompom.

Pompy muszą spełniać wymagania określone w kontrakcie:

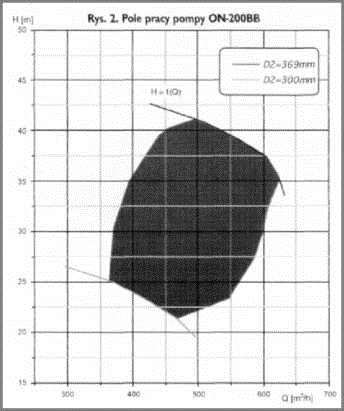

– wydajność Q = 28050 m3/h dla trzech różnych wysokości podnoszenia, zależnych od poziomu wody w komorze ssawnej i charakterystyki rurociągu

H = 9,5 m , H = 11,4 m , H = 7,7-m,

– minimalna gwarantowana sprawność

– regulacja parametrów realizowana w czasie postoju pompy, poprzez zmianę kąta łopat wirnika,

– trwałość łożysk pompy nie niższa niż 40000 godz,

– zwiększona trwałość węzła dławienia,

– poziom hałasu agregatu pompowego max 85 dBA,

– przystosowanie konstrukcji pompy do rozruchu przy wstecznym przepływie wody,

– zagwarantowana możliwość przeciążenia silnika o 40% przy rozruchu pompy,

– pierwsza prędkość krytyczna pompy większa o 25% od prędkości obrotowej pompy,

– wyposażenie agregatu pompowego w aparaturę kontrolno- pomiarową, monitorującą parametry i stan dynamiczny pompy,

– trwałość zabezpieczeń antykorozyjnych (powłoki malarskie) min. 5 lat,

– przewidywany czas pracy pomp po remoncie nie krótszy niż 35 lat.

Wymagania dotyczące obliczeń do dokumentacji technicznej.

WAFAPOMP S.A. oprócz wykonania typowej dokumentacji konstrukcyjnej i technologicznej, która wynika z zakresu modernizacji, zobowiązana jest do dostarczenia następujących dokumentów:

- szczegółowych arkuszy danych pompy i silnika,

- charakterystyk pracy pompy H = f (Q), P = f (Q), M = f (Q), 7 = f (Q), NPSH = f (Q) w zakresie wydajności 0-120 % Qzn,

- charakterystyk momentu oporowego i wysokości podnoszenia pompy w funkcji dodatniego i ujemnego (wstecznego) przepływu przez pompę,

- obciążeń statycznych i dynamicznych fundamentu,

- dopuszczalnych obciążeń króćca tłocznego,

- schematu technologicznego w granicach dostawy agregatu,

- założeń do układu sterowania i zabezpieczeń pomp i silników,

- planu kontroli i testów,

- procedury napełniania układu wody chłodzącej z wykorzystaniem zmodernizowanych pomp 180P19,

- 10. charakterystyk momentu i prądu rozruchowego dla silnika napędowego, M = f (n) i I = f (n) dla U = 70 %, 80%, 90% i 100 % napięcia znamionowego.

Opis instalacji wody chłodzącej.

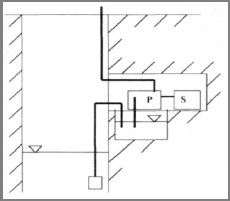

Do chłodzenia bloku 460 MW w elektrowni Pątnów II woda chłodząca pobierana jest z jeziora i doprowadzana istniejącymi betonowymi kanałami do komór ssawnych pomp. Przed komorami ssawnymi zainstalowane są kraty i obrotowe sita czyszczące oraz urządzenia do kontroli poziomu wody. Dwie pompy 180P19 będą tłoczyć wodę do dwóch niezależnych połówek kondensatora turbiny indywidualnymi rurociągami DN 1800/2000 długości 230 m każdy. Z kondensatora woda zrzucana jest również indywidualnymi rurociągami DN 2000, długości 75 m każdy, do studni zrzutowych. Końce rurociągów zrzutowych są zanurzone stale poniżej lustra wody.

Układ jest typowo lewarowy i dla opróżnienia go z poduszek powietrznych zainstalowane będą pompy próżniowe, odsysające powietrze z najwyżej położonych przestrzeni układu. Najwyżej położony punkt układu lewarowego to komory wodne kondensatora głównego, których górna krawędź znajduje się na poziomie + 0,4 m. Dla niskiego poziomu wody w komorze ssawnej (rzędna 8,5 m) i dla wysokiego poziomu wody w komorze zrzutowej (rzędna 7,4 m), przy napełnionej wodą instalacji, geometryczna wysokość podnoszenia wynosi 1,1m.

Na rurociągach doprowadzających wodę, tuż przed kondensatorem, zainstalowane zostaną filtry dokładnego oczyszczania. Na rurociągach tłocznych, bezpośrednio za pompami, w miejsce istniejących ciężarowych klap zwrotnych, przewidziane jest zainstalowanie zaworów zaporo- wo-zwrotnych, sterowanych hydraulicznie, z kontrolowanym czasem zamykania. Charakterystyka pracy tych zaworów w sposób zasadniczy wpływa na warunki rozruchu pompy i obciążenie silnika. Otwarcie zaworu zaporowo-zwrotnego odbywać się będzie za pomocą siłownika hydraulicznego, a nie samoczynnie od natężenia przepływającej wody. Załączenie pompy 180P19 nastąpi po pełnym otwarciu zaworu zaporowo-zwrotnego, co oznacza rozruch pompy przy wstecznym przepływie wody. Powoduje to konieczność zabezpieczenia pompy przed obrotami przeciwnymi i właściwy dobór momentu silnika, większego od momentu oporowego pompy, jaki wystąpi począwszy od przepływów ujemnych.

Zakres zmian konstrukcyjnych modernizowanych pomp.

Wymagania stawiane remontowanym pompom 180P19 wymuszają wprowadzenie szeregu nowych rozwiązań lub ulepszeń konstrukcji jej podzespołów

1. Zastosowanie dwukierunkowych płytek ślizgowych w łożysku wzdłużnym,

2. Wyposażenie pompy w mechanizm zabezpieczający przed wystąpieniem obrotów wstecznych i równoważący moment obrotowy jaki wystąpi przy ujemnym przepływie wody,

3. Zwiększenie trwałości poprzecznych łożysk ślizgowych pompy poprzez przekonstruowanie panwi i zastosowanie nowych elastomerów,

4. Zmiana konstrukcji dławnicy umożliwiająca doprowadzenie do niej wody przed uruchomieniem pompy oraz w czasie jej pracy,

5. Zastosowanie nowego mechanizmu regulacji parametrów pracy pompy na postoju. Zmianie ulegnie również ustawienie dźwigni mechanizmu w piaście wirnika. Wpłynie to bezpośrednio na zwiększenie pewności ruchowej mechanizmu ustawiania kąta topat wirnika,

6. Wprowadzenie zmian w piaście wirnika I panewkach łopatek w celu zapewnienia szczelności i uniemożliwienia przedostania się wody do wnętrza piasty,

7. Wprowadzenie zmian materiałowych, mających na celu zwiększenie niezawodności i trwałości, szczególnie mechanizmu regulacji,

8. Wyposażenie agregatu pompowego w aparaturę kontrolno-pomiarową:

– czujniki poziomu i temperatury oleju w łożysku wzdłużnym,

– czujniki temperatury płytek ślizgowych,

– pomiar prędkości obrotowej i kierunku obrotów,

– system monitorowania drgań łożysk.

Rozwiązywanie problemów.

Po zaakceptowaniu przez WAFAPOMP S.A. warunków umowy wyznaczono terminy realizacji i osoby odpowiedzialne za wykonanie określonych prac, dotyczących dokumentacji technicznej, która ma być dostarczona klientowi w pierwszej kolejności. Określono zakres prac modernizacyjnych. Przeprowadzona została analiza budowy pompy, a na jej podstawie zaplanowano wprowadzenie określonych zmian konstrukcyjnych. Opracowano charakterystyki pracy pompy, wykres momentu oporowego, rysunek gabarytowy. Wykonano projekt wstępny hamulca (sprzęgło jednokierunkowe). Przeprowadzono obliczenia hydrauliczne i wytrzymałościowe.

Opracowano program prób I testów, w którym położono nacisk na kontrolę tych elementów pompy, które mają największy wpływ na parametry pracy, a w szczególności na sprawność i niezawodność, w tym przede wszystkim na:

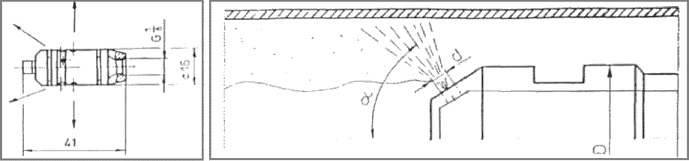

– kształt płata łopatki, który ma być zgodny wymiarami obliczeniowymi,

– kąty ustawienia łopat w palisadzie wirnika – wszystkie łopatki muszą mieć identyczny kąt ustawienia,

– szczelinę (luz) pomiędzy średnicą zewnętrzną łopat, a komorą wirnika; od jej wielkości zależy sprawność wolumetryczna pompy.

Opracowano procedurę napełniania układu chłodzenia za pomocą zmodernizowanych pomp 180P19. Opisano w niej wszystkie czynności jakie należy wykonać od chwili uruchomienia pompy aż do czasu napełnienia układu wodą.

Pompa podczas napełniania układu pracuje w wyjątkowo niekorzystnych warunkach. W momencie uruchomienia opory na tłoczeniu są bardzo małe, pompa pracuje więc przy bardzo dużej wydajności. Następnie wydajność maleje, ponieważ rosną opory tłoczenia, osiągając maksimum w chwili napełniania kondensatora. Wysokość podnoszenia pompy wyniesie wtedy około 17 m, silnik zaś będzie obciążony mocą ponad 1500 kW; przeciążenie silnika = 40 %.

W czasie napełniania układu chłodzenia pompa dwukrotnie przekraczać będzie niestabilny obszar pracy w tzw. „siodełku”.

Przeprowadzenie analizy pracy pompy 180P19 w stanach nieustalonych, tj. dla rozruchu przy wstecznym przepływie wody, okazało się zadaniem bardzo trudnym, z którym nie mieliśmy dotychczas do czynienia. Dlatego też zwróciliśmy się do Politechniki Warszawskiej o pomoc w rozwiązaniu tego problemu. Merytorycznego wsparcia udzielił nam Zakład Pomp, Napędów i Siłowni kierowany przez profesora Waldemara Jędrala.

Dokonano wstępnej weryfikacji stanu technicznego elementów pomp. Wyeliminowano części nieprzydatne z powodu wprowadzanych zmian konstrukcyjnych i materiałowych. Pozostałe elementy pompy zostaną oczyszczone metodą strumieniowo-ścierną, a następnie poddane dokładnym pomiarom. Części, których stan techniczny budzić będzie zastrzeżenia, zostaną zastąpione nowymi, pozostałe, po regeneracji, będą ponownie zamontowane w pompach. Zakres prac jest bardzo obszerny, a termin dostawy dwóch zmodernizowanych agregatów pomp typu 180P19 upływa w grudniu 2002 roku.

Zakończenie.

Przedstawione w artykule szczegółowe warunki stawiane producentowi ilustrują, jak wymagający w tej chwili jest klient i jak trudnych i nietypowych zadań należy się podjąć, aby uzyskać zamówienie.

WAFAPOMP S. A. spełni wszystkie wymagania kontraktu. Pompy opuszczające fabrykę będą wyrobami wysokiej jakości, jednak już dawno zauważono, iż w dużych pompach o wydajnościach Q > 25000 m3/h, projektowanych na podstawie wyników uzyskanych z badań pomp modelowych, występują rozbieżności między parametrami obliczeniowymi, a uzyskanymi podczas badań pompy roboczej. Warunki działania i efekty skali wywierają znaczny wpływ na przebieg charakterystyk. Szczególnie dużą rolę odgrywają odstępstwa od praw podobieństwa u wlotu pompy. Wpływ ukształtowania wlotu jest tym większy, im większa jest szybkobieżność pompy, w znacznej więc mierze problem ten dotyczy pomp śmigłowych. Zaburzenia w obszarze wlotowym pompy mogą wystąpić również na skutek niewłaściwych kształtów i przekrojów kanałów dolotowych w przepompowni.

Kanały dolotowe doprowadzające wodę w Elektrowni Pątnów II do pompy 180P19 nie mają niestety korzystnych kształtów, co stwierdzono podczas wizji lokalnej. Charakteryzują się one kilkukrotnymi zmianami kierunków przepływu, (prostopadłymi do siebie) skokowymi zmianami przekrojów, a co za tym idzie, i prędkości. Największa prędkość = 1,2 m/s występuje w miejscu wlotu na sita obrotowe i przekracza dwukrotnie zalecenia (c = 0,3 – 0,6 m/s ). Opisane czynniki mogą mieć wpływ na parametry pracy pompy.

Mgr inż. Andrzej Wesołowski

Inż. Lucjan Urbański

Komentarz autora po latach:

W 2002 roku otrzymaliśmy zamówienie od firmy ALSTOM Power na wykonanie remontu i modernizację 2 szt pomp 180P19 dla bloku energetycznego 460 MW w EL. Patnów II. Zaoferowaliśmy wtedy zainstalowanie mechanizmu regulacji kąta łopat wirnika podczas pracy pompy. Firma ALSTOM uznała jednak że taka regulacja nie jest potrzebna, gdyż pompy będą pracować ze stałym obciążeniem i wystarczająca jest regulacja „na postoju”. Zmodyfikowaliśmy wtedy konstrukcję całej pompy wraz z układem dźwigni, łożyskowania czopów łopat i wykonaniem nierdzewnym mechanizmu regulacyjnego w piaście wirnika.

Ponad 10-letnia bezawaryjna eksploatacja zmodernizowanych pomp 180P19 w bloku 460MW potwierdza poprawność przyjętych rozwiązań.

Obecnie do pomp typu 180P19 proponujemy mechaniczno-elektryczny układu regulacji ustawienia kąta łopat wirnika podczas pracy oraz na postoju . Rozwiązanie to połączenie sprawdzonych rozwiązań zastosowanych w pompach 180P19 pracujących w EL.Pątnów II i przebadanego rozwiązania dla pompy wody chłodzącej dla EL. Żarnowiec. Proponowany mechanizm regulacji kąta łopat wirnika na ruchu pompy 180P19 wyposażony jest w inteligentny , niezawodny siłownik elektromechaniczny z pozycjonowaniem położenia.

Zalety naszego nowego układu regulacji do pomp 180P19

1. Prosty i trwały mechaniczny układ zamiany ruchu obrotowego siłownika elektromechanicznego na ruch posuwisty drąga regulacyjnego.

2. Wysoka nośność zastosowanych łożysk trwałość 100 000 godz.

3. Smarowanie olejowe mechanizmu.

4. Duża sztywność korpusu mechanizmu.

5. Optymalny dobór materiałów konstrukcyjnych i wysoka dokładność obróbki elementów mechanizmu na obrabiarkach sterowanych numerycznie

6. Możliwość zabudowy układu regulacji w wyprodukowanych już pompach śmigłowych 180P19 przy niewielkim zakresie prac adaptacyjnych.

7 . Nie ma konieczności przeróbki silnika napędowego w tym drążenia wału silnika. Mogą być stosowane standardowe silniki.

9. Możliwość sterowania sygnałem analogowym 4-20mA lub cyfrowym

10. Możliwość regulacji prędkości przesterowania łopat wirnika.

11. Awaria siłownika elektromechanicznego, lub zanik napięcia zasilania nie ogranicza pracy regulowanej pompy gdyż mechanizm jest samohamowny, możliwa jest również regulacja ręczna bez zatrzymywania pompy.

12. GPW SA jako uznany producent pomp śmigłowych i diagonalnych gwarantuje profesjonalny dobór mechanizmu regulacyjnego oraz kompleksowy serwis tych pomp.

Mgr inż. Andrzej Wesołowski